introductory

轉(zhuǎn)窯尾氣中含有較多的硫化物、氮氧化合物、煙塵顆粒等物質(zhì),若將這些物質(zhì)直接排放到外界環(huán)境中,會(huì)對(duì)自然環(huán)境產(chǎn)生極為嚴(yán)重的破壞,現(xiàn)階段,為更好地保護(hù)環(huán)境,利用轉(zhuǎn)窯尾氣脫硝系統(tǒng),對(duì)尾氣中的污染物進(jìn)行吸收,然后將堿洗廢水送廠區(qū)污水處理系統(tǒng)進(jìn)行處理,成為切實(shí)提升脫硝工作整體質(zhì)量的方法之一。

1 臭氧脫硝堿洗廢水處理的工藝介紹在當(dāng)前的為其脫硝過程中,較為常用的工藝主要可以分成還原法脫硝與氧化法脫硝兩種,其中,氧化法脫硝較為常用的氧化脫硝劑主要包括臭氧、雙氧水、次氯酸鈉等,本文主要以臭氧氧化脫硝工藝為例,介紹了在轉(zhuǎn)窯尾氣處理過程中應(yīng)用氧化脫硝工藝,將難溶于水的NO等物質(zhì)轉(zhuǎn)化為易溶于水的NO2、N2O5等物質(zhì)以后,再對(duì)脫硝堿洗廢水進(jìn)行污染物處理,已經(jīng)成為切實(shí)降低轉(zhuǎn)窯尾氣對(duì)自然環(huán)境與人體健康危害的有效方式。

1.1 轉(zhuǎn)窯尾氣臭氧脫硝工藝在當(dāng)前的轉(zhuǎn)窯尾氣處理過程中,為切實(shí)降低尾氣中的氮氧化合物,可以采用臭氧氧化脫硝+堿法深度脫硫工藝對(duì)尾氣進(jìn)行處理。尾氣的具體處理過程為,第一步,將轉(zhuǎn)窯脫硫尾氣送入脫硝系統(tǒng) ;第二步,在脫硫接口風(fēng)機(jī)入口煙管處布置的臭氧分布系統(tǒng),將臭氧與尾氣進(jìn)行混合,尾氣中的氮氧化物與臭氧發(fā)生氧化反應(yīng)NO+O3==NO2+O2、N O2+O3==NO3+O2、NO2+NO3==N2O5、N2O5+H2O==2HNO3、SO2+O3==SO3+O2,氧化反應(yīng)可以使尾氣中難溶于水的NO氧化成易溶于水的NO2、N2O5等高價(jià)態(tài)氮氧化物,同時(shí)SO2也氧化成SO3。

1.2 脫硝尾氣堿洗吸收工藝為切實(shí)減少尾氣中的氮氧化合物含量,先經(jīng)過脫硫風(fēng)機(jī)處理后的尾氣自下而上進(jìn)入堿洗塔,同時(shí),堿洗塔內(nèi)的堿性液會(huì)自上而下噴入堿洗塔,使尾氣中的氮氧化合物與氫氧化鈉在塔內(nèi)充分接觸,化學(xué)反應(yīng)方程式為HNO3+NaOH==NaNO3,經(jīng)脫硝系統(tǒng)處理后尾氣中大部分的氮氧化合物會(huì)與堿性溶液發(fā)生反應(yīng),保證最終排放的尾氣氮氧化合物含量能夠達(dá)到排放標(biāo)準(zhǔn)。

1.3 脫硝尾氣廢水處理工藝在尾氣脫硝堿洗過程中,由于尾氣中不僅含有氮氧化合物,還含有碳氧化合物、氧硫化合物等物質(zhì),不同物質(zhì)的含量往往存在一定的差別,這就使得堿洗過程中產(chǎn)生的廢水成分復(fù)雜并且不同生成物含量的波動(dòng)比較大,若未曾對(duì)廢水物質(zhì)含量進(jìn)行具體分析,直接由污水處理系統(tǒng)對(duì)其進(jìn)行處理,可能造成重金屬含量波動(dòng)大、超標(biāo)反復(fù)處理、水質(zhì)顯色等問題,嚴(yán)重影響污水處理系統(tǒng)的正常運(yùn)行。現(xiàn)階段,為切實(shí)解決上述問題,在明確廢水實(shí)際情況的基礎(chǔ)上,采用以下方法對(duì)堿洗廢水加以處置,已經(jīng)成為保證轉(zhuǎn)窯尾氣脫硝系統(tǒng)正常運(yùn)行的關(guān)鍵點(diǎn)之一。

1.3.1 廢水脫色受堿洗廢水中含有部分有機(jī)官能團(tuán)的影響,廢水往往會(huì)出現(xiàn)顯色現(xiàn)象,為切實(shí)減少廢水中的有機(jī)官能團(tuán),實(shí)現(xiàn)堿洗廢水的脫色,具體來說,活性炭存在微晶結(jié)構(gòu),晶體中存在豐富的大孔、過渡孔與微孔,并且活性炭的微晶排列方式并不規(guī)則,這種情況的存在大大增加了活性炭的表面積,面對(duì)當(dāng)前的廢水顯色問題,可以借助具有良好吸附性能的活性炭,吸附廢水中的有機(jī)小分子、金屬離子等物質(zhì),從而達(dá)到廢水脫色的目的。

1.3.2 廢水除砷砷在酸度很高的環(huán)境下,往往會(huì)以陽離子As5+的形式存在,當(dāng)廢水中的pH值大于5.2時(shí),主要以配位離子AsO43-的形式存在。為切實(shí)減少廢水中砷離子的含量,可以在廢水中補(bǔ)入亞鐵鹽,令亞鐵鹽在廢水中發(fā)生反應(yīng)4Fe2++O2+8OH-+2H2O==4Fe(OH)3↓,產(chǎn)生Fe(OH)3膠體使得砷隨鐵充分共沉,從而確保后續(xù)總排水的達(dá)標(biāo)排放[3]。1.3.3 去除二氧化碳在廢水處理過程中,為減少脫硝廢水后續(xù)混入脫氟氯堿洗廢水后對(duì)硫酸的消耗量,可以應(yīng)用石灰乳調(diào)節(jié)廢水的pH值,并且使廢水中的二氧化碳與石灰乳發(fā)生Ca(OH)+2CO2==CaCO3↓H2O反應(yīng),在減少后續(xù)處理過程中硫酸消耗量的同時(shí),避免廢水出現(xiàn)密集氣泡,降低堿洗廢水處理的危險(xiǎn)性。

1.3.4 去除重金屬離子當(dāng)前堿洗廢水中含有Zn2+、C u2+、C d2+、P b2+等重金屬離子,若未對(duì)其進(jìn)行處理,將會(huì)對(duì)自然環(huán)境造成嚴(yán)重的破壞。現(xiàn)階段,為切實(shí)達(dá)到脫除廢水中重金屬離子的目的,通過在廢水中添加適量石灰乳,使金屬離子與廢水生成難容氫氧化合物,便于金屬離子的沉淀、回收、再利用。

2 臭氧脫硝堿洗廢水處理的工藝優(yōu)化在現(xiàn)代化低碳國家的建設(shè)過程中,為切實(shí)避免環(huán)境污染問題對(duì)社會(huì)經(jīng)濟(jì)、人員健康造成的不利影響,在化工生產(chǎn)過程中,合理應(yīng)用“三廢”處理技術(shù),在保證廢棄物中污染物含量低于國家相應(yīng)標(biāo)準(zhǔn)后,再將其排放到環(huán)境當(dāng)中,已經(jīng)成為切實(shí)保障國家健康可持續(xù)發(fā)展的關(guān)鍵點(diǎn)之一。現(xiàn)階段,為進(jìn)一步提升臭氧脫硝堿洗廢水處理的效果,則需要對(duì)傳統(tǒng)脫硝堿洗廢水處理方式進(jìn)行優(yōu)化。

2.1 脫硝廢水處理流程優(yōu)化在當(dāng)前尾氣脫硝廢水處理過程中,最先需要開展的廢水處理工藝就是對(duì)廢水進(jìn)行脫色處理。并且在廢水脫色處理前期試驗(yàn)過程中,發(fā)現(xiàn)芬頓試劑、氨氮脫除劑等脫色方法,盡管可以去除廢水的顏色,但在廢水的后續(xù)處理過程中,殘留的處理藥劑可能會(huì)影響二段沉降的正常開展,活性炭是一種可以有效吸附廢水中有機(jī)官能團(tuán)的物質(zhì),經(jīng)過比較發(fā)現(xiàn),相較于芬頓試劑、氨氮脫除劑等方法,活性炭脫色方法并不會(huì)對(duì)后續(xù)廢水處理工作造成不利影響。因此,在廢水最開始處理的時(shí)候,相關(guān)工作人員對(duì)廢水進(jìn)行脫色處理的方式為,每天將總量約為20m3的脫硝廢水與60m3的脫氟氯堿洗廢水進(jìn)行混合,并在廢水中加入活性炭,然后通過不斷調(diào)整活性炭投入量的方式,實(shí)現(xiàn)廢水的脫色。在應(yīng)用上述活性炭脫色處理方式一段時(shí)間后可以發(fā)現(xiàn),這種脫色處理工藝的脫色效果并不穩(wěn)定,并且處理后的廢水中重金屬離子含量波動(dòng)較大,在一定程度上延長(zhǎng)了廢水處理所消耗的時(shí)間。現(xiàn)階段,為切實(shí)解決上述問題,工作人員首先將脫硝堿洗廢水間斷排入改造后的除鎘反應(yīng)槽,然后在反應(yīng)槽中添加一定量活性炭、七水硫酸亞鐵、石灰乳,使廢水中的物質(zhì)能夠與上述物質(zhì)發(fā)生物理、化學(xué)反應(yīng) ;其次,當(dāng)廢水中物理化學(xué)反應(yīng)充分后,對(duì)廢水進(jìn)行壓濾處理,使濾液進(jìn)入沉降槽 ;最后,對(duì)濾液進(jìn)行取樣化驗(yàn),若廢水污染物含量檢驗(yàn)合格,使廢水進(jìn)入脫氟氯堿洗廢水處理系統(tǒng)進(jìn)行后續(xù)處理,若污染物含量檢驗(yàn)不合格,則使其重復(fù)上述廢水處理步驟。

2.2 脫硝廢水脫色工藝優(yōu)化在脫硝廢水脫色處理過程中,為進(jìn)一步擴(kuò)大活性炭吸附污染物的能力,可以通過用粉狀活性炭代替塊狀活性炭,并直接將其投入廢水中的方式,縮短吸附工作消耗的時(shí)間。但由于活性炭的質(zhì)量較輕,這種活性炭投放方式可能會(huì)產(chǎn)生嚴(yán)重的揚(yáng)塵問題,造成活性炭浪費(fèi)的同時(shí),降低脫色工作的效率。現(xiàn)階段,為切實(shí)解決上述問題,可以通過在原有污水處理鎘槽新增活性炭緩沖槽,然后將干粉加料調(diào)整為漿化好加料,并利用管橋上的廢舊管道將除鐵漿化好的活性炭引入除鎘槽的方式,保證脫色工作的順利進(jìn)行,現(xiàn)階段,隨著上述脫色優(yōu)化技術(shù)的不斷推進(jìn),整個(gè)脫色系統(tǒng)運(yùn)行較為平穩(wěn),脫色壓濾液的顏色、含砷量等因素均能滿足后續(xù)處理工作的需要。

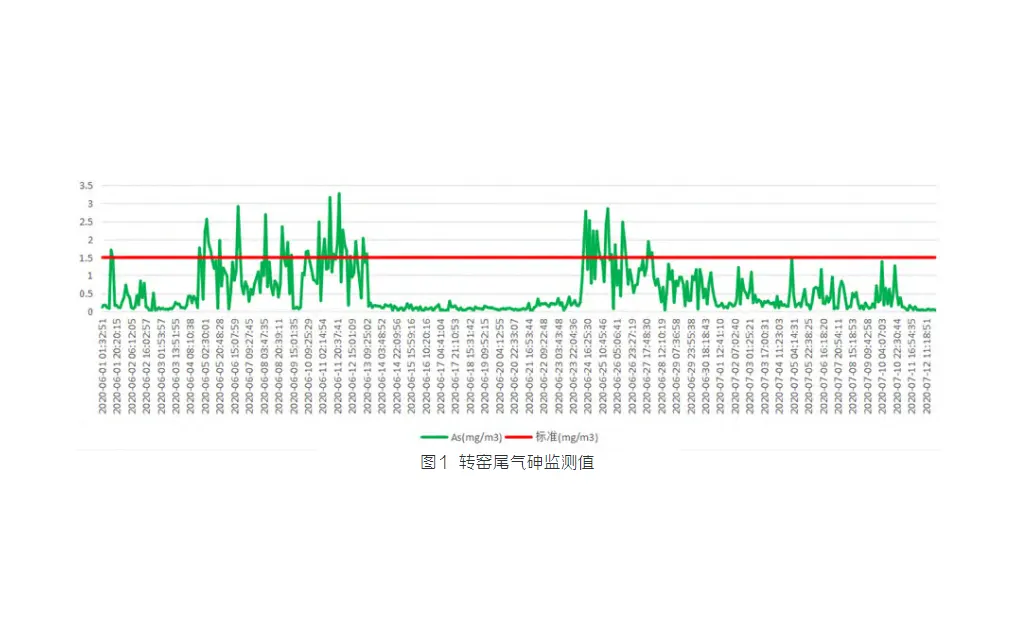

2.3 脫硝廢水源頭配渣比例優(yōu)化相較于臭氧處理前,壓濾液砷含量小于20mg/L的情況,經(jīng)臭氧處理后的壓濾液砷含量上升到了80mg/L以上,若在廢水砷處理過程中,工作人員在完成活性炭脫色處理工作后,直接在廢水中加入脫氟氯堿洗廢水,為保證廢水中的砷含量能夠符合最終排放要求,需要對(duì)其進(jìn)行多次循環(huán)處理,這種情況的出現(xiàn)不僅會(huì)延長(zhǎng)污水的正常處理時(shí)間,還會(huì)提升污水的最終處理成本。同時(shí),在利用臭氧氧化技術(shù)對(duì)廢水進(jìn)行脫硝處理的過程中,系統(tǒng)產(chǎn)生的脫硝尾氣中的砷含量也比較高,盡管尾氣最終排放時(shí)所含各種污染物的含量均在規(guī)定范圍內(nèi),但對(duì)尾氣中的砷含量進(jìn)行測(cè)量可以得到如圖1所示的測(cè)量結(jié)果,從圖中可以看出經(jīng)過處理后的尾氣中砷含量還是相對(duì)較高,進(jìn)而對(duì)環(huán)境造成一定的污染。對(duì)尾氣中的砷含量進(jìn)行分析,可以發(fā)現(xiàn)在6月4~13日開啟臭氧,尾氣中的砷含量在0.5mg/m3~3mg/m3之間;在6月13~24日尾氣未經(jīng)臭氧氧化前,其中的砷含量在0.1mg/m3~0.5mg/m3之間;在6月24日~7月12日開啟臭氧的同時(shí),禁止砷鐵渣進(jìn)入轉(zhuǎn)窯,尾氣中的砷含量逐漸下降,并且從6月27日開始尾氣中的砷含量在0.2mg/m3~1.5mg/m3之間,對(duì)數(shù)據(jù)進(jìn)行對(duì)比可以發(fā)現(xiàn),煙氣中的砷含量較之前有了極為明顯的下降。經(jīng)查閱資料可以發(fā)現(xiàn),臭氧對(duì)砷含量產(chǎn)生影響的主要原因在于,尾氣未經(jīng)臭氧處理時(shí),尾氣中的砷主要以氣態(tài)的狀態(tài)存在,由于當(dāng)前在線監(jiān)測(cè)尾氣污染物含量所使用的方法主要是過濾吸附法,氣態(tài)砷無法被吸附檢測(cè),所以未經(jīng)處理的尾氣中砷含量較少,當(dāng)臭氧與尾氣混合后,氣態(tài)的低價(jià)砷被氧化成高價(jià)砷,此時(shí)的砷狀態(tài)為顆粒物狀態(tài),此時(shí)的高價(jià)砷可以被吸附檢測(cè),因此,會(huì)表現(xiàn)出臭氧氧化后,尾氣中砷含量增加的現(xiàn)象,同樣的,將經(jīng)過氧化的尾氣進(jìn)行堿洗,高價(jià)砷進(jìn)入脫硝廢水,廢水中的含砷量也會(huì)隨之增加。現(xiàn)階段,對(duì)廢水除砷處理方式進(jìn)行分析后可以了解到,對(duì)于脫硝堿洗廢水中的砷,可以利用硫酸亞鐵膠體與其進(jìn)行共沉,降低廢水中的砷含量,但對(duì)于脫硝尾氣中的砷,受設(shè)備限制,當(dāng)前并沒有成本較低的砷完全處理技術(shù)。鑒于上述情況,從源頭控制尾氣中的砷含量,降低后續(xù)廢水除砷工作的難度,成為一項(xiàng)極為必要的工作。具體來說,對(duì)當(dāng)前進(jìn)入轉(zhuǎn)窯的物料進(jìn)行分析,可以發(fā)現(xiàn)綜合回收的砷鐵渣是進(jìn)入轉(zhuǎn)窯物料中,砷元素最主要的來源,現(xiàn)階段,為切實(shí)降低尾氣中砷的含量,首先,在明確砷鐵渣中砷含量較高、渣量較少特點(diǎn)的基礎(chǔ)上,令砷鐵渣在進(jìn)入轉(zhuǎn)窯渣場(chǎng)前,與其他渣進(jìn)行均勻混合,避免尾氣出現(xiàn)某一時(shí)段砷含量過高的問題。其次,在砷鐵渣的使用過程中,需要對(duì)其配入比例進(jìn)行跟蹤,結(jié)合后續(xù)廢水除砷的情況,調(diào)整渣場(chǎng)中砷鐵渣在渣物料中的配備量。最后,在完成砷源頭把控工作,降低廢氣中砷總量后,逐步調(diào)整后續(xù)廢水除砷工作中硫酸亞鐵的用量,從而保證經(jīng)過除砷處理后廢水中砷含量能夠滿足廢水排放標(biāo)準(zhǔn)的要求。

3 臭氧脫硝堿洗廢水處理的工藝成果

3.1 臭氧脫硝堿洗廢水工藝的應(yīng)用消耗首先,在進(jìn)行臭氧脫硝堿洗廢水處理過程中,依據(jù)轉(zhuǎn)窯尾氣的實(shí)際情況,每小時(shí)消耗的臭氧量約為5kg~6kg、氧氣量約為50Nm3~60Nm3。其次,在進(jìn)行脫硝堿洗廢水脫色處理的過程中,假設(shè)一天處理的脫硝廢水量為20m3,那 么需要消耗的活性炭總量約為200kg,并且受當(dāng)日廢水的實(shí)際顏色,活性炭的托放量可以依據(jù)廢水的脫色情況進(jìn)行微調(diào)。再次,依據(jù)當(dāng)前廢水中的砷含量,每天消耗的硫酸亞鐵約有70kg,盡管在每日廢水脫硝處理過程中,硫酸亞鐵的總體投放量存在一定的差別,但從總體上看,在從源頭有控制尾氣廢水中砷含量的過程中,硫酸亞鐵的需求總量呈逐漸下降的趨勢(shì)。最后,為去除廢水中的二氧化碳、重金屬離子,每天消耗的石灰量約為150kg。

3.2 堿洗廢水砷處理情況在進(jìn)行臭氧脫硝堿洗廢水處理工作的過程中,為切實(shí)降低廢水中的砷含量,可以在進(jìn)行廢水處理過程中,為每立方米的脫硝堿洗廢水投加1kg~10kg的硫酸亞鐵,然后測(cè)量處理后的壓濾液中砷的變化量。依據(jù)統(tǒng)計(jì)結(jié)構(gòu)可以了解到,當(dāng)脫硝堿洗廢水中并未投入硫酸亞鐵時(shí),對(duì)廢水進(jìn)行取樣可以,每升廢水中的砷含量在0.58mg~100mg之間,并且超過70%的廢水砷含量在0.58mg~50mg之間 ;當(dāng)在每立方米廢水中投入1kg~5kg硫酸亞鐵時(shí),每升壓濾液中砷含量在0~18.94mg之間,并且65%的壓濾液中砷含量為0~10mg ;當(dāng)在沸水中投入10kg的硫酸亞鐵時(shí),每升壓濾液中的砷含量在0~8.4mg之間,65%的壓濾液中砷含量在0~10mg之間,71%的壓濾液砷含量在0~5mg之間。

4 結(jié)論總而言之,在當(dāng)前的社會(huì)發(fā)展過程中,為切實(shí)降低污染物的排放量,國家對(duì)于各類企業(yè)脫硝減排的要求越發(fā)嚴(yán)格,現(xiàn)階段,面對(duì)當(dāng)前轉(zhuǎn)窯煙氣中消化物含量較高以及脫硝堿洗廢水中污染物較多的情況,對(duì)其進(jìn)行相應(yīng)的處理成為了一項(xiàng)必要的工作,對(duì)于轉(zhuǎn)窯尾氣來說,經(jīng)過上述處理的廢水最終污染物含量均能滿足廢水的排放要求。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses