軋廢水和熱軋污泥

軋鋼分熱軋和冷軋兩類。熱軋是將鋼錠或鋼坯在均熱爐里加熱至1150~1250后SLN成材;冷軋通常是指不經(jīng)加熱,在常溫下軋制。各種熱軋、冷軋產(chǎn)品生產(chǎn)過程中需要大量水冷卻、沖洗鋼材和設(shè)備,從而產(chǎn)生廢水和廢液。熱軋廠的給排水,分為凈(循)環(huán)水和濁(循)環(huán)水2個系統(tǒng)。凈(循)環(huán)水系統(tǒng)主要為空氣冷卻器、油冷卻器提供間接冷卻水,與一般循環(huán)水系統(tǒng)類似。濁(循)環(huán)水系統(tǒng)為軋制過程提供直接冷卻水,其產(chǎn)生的濁環(huán)水(又稱軋線回水)含有大量的氧化鐵皮和油,溫度較高且水量大。濁環(huán)水一般經(jīng)沉淀、機械除油、過濾、冷卻等物理方法處理后循環(huán)利用。所謂熱軋廠廢水的處理,主要指這部分廢水。

熱軋廢水的處理工藝按照治理深度有不同的組合,但總的目標(biāo)都要保證循環(huán)使用條件。常用流程有:①一次沉淀;②二次沉淀;③沉淀/混凝沉淀/冷卻;④沉淀/過濾/冷卻等。從這些流程中分離出的泥漿即熱軋污泥。熱軋污泥外觀呈水、油、渣相互包容的褐黑色稠泥狀,與其他含油污泥相比,熱軋污泥因含氧化鐵粉粒,密度較大,且呈顆粒狀,易形成“油泥團”。某軋鋼廠對其二沉池排出污泥取樣分析,平均粒度≤100微米,其中含48.3%的水分、10.2%的高沸點混合油、41.5%的氧化鐵J。對熱軋污泥進行綜合處置和利用,解決其在生產(chǎn)現(xiàn)場的存放、運輸問題,對消除二次污染具有重要的現(xiàn)實意義。

熱軋污泥處理工藝

上海某鋼廠具有年產(chǎn)熱軋帶卷300X10t/a的生產(chǎn)能力,其熱軋濁環(huán)水處理工藝呈紅褐色的熱軋廢水首先進入預(yù)平流沉淀池,投加混凝劑后,生成的較大顆粒沉入池底,油則上浮至水面,通過桁車式刮油刮渣機將池底的沉泥和水面的浮油刮至池尾,浮油采用帶式撇油器收集,沉泥經(jīng)渣漿泵提升至污泥重力濃縮池。預(yù)平流沉淀池出水經(jīng)泵提升至平流式隔油沉淀池,進一步加藥絮凝,收集表面浮油,池底沉淀污泥也經(jīng)渣漿泵提升至污泥重力濃縮池。平流式隔油沉淀池出水經(jīng)高效過濾器過濾后送到冷卻塔降溫,再進入熱軋車間循環(huán)回用。高效過濾器反沖洗廢水排入預(yù)平流沉淀池處理。

重力濃縮過程

來自預(yù)平流沉淀池和平流式隔油沉淀池的污泥首先通過渣漿泵送入污泥重力濃縮池,經(jīng)濃縮后的泥漿平均流量為9m/h,泥漿濃度為100g/L(變化范圍為100~150g/L),溫度為36℃左右,氧化鐵皮粒徑為0.02~0.2mm。重力濃縮本質(zhì)上是一種沉淀工藝,屬于壓縮沉淀,主要去除污泥中的自由水和空隙水。

加藥調(diào)理過程

污泥加藥調(diào)理是使帶有電荷的無機或有機調(diào)理劑在污泥顆粒表面發(fā)生化學(xué)反應(yīng),中和污泥顆粒的電荷,使水從污泥顆粒中分離出來。調(diào)理效果的好壞與調(diào)理劑種類、投量以及環(huán)境因素有關(guān)。常用調(diào)理劑分無機和有機兩大類。從近幾年的實際應(yīng)用來看,在含油污泥中加入適量石灰,可以吸附污泥中的部分油脂,改善濾餅的透氣性,促進濾餅形成裂紋,使濾餅容易從濾布上脫落下來。從近幾年國內(nèi)外發(fā)展趨勢來看,在污泥中加入有機調(diào)理劑如聚丙烯酰胺(PAM)應(yīng)用較多,其作用機理是通過表面活性劑顯著降低水的表面張力和界面張力,改變體系的表面狀態(tài),從而消除乳狀液的穩(wěn)定條件,使乳狀液發(fā)生破壞、脫穩(wěn)以達到破乳目的J。該鋼廠是在污泥重力濃縮池后設(shè)1座泥漿池,作為污泥脫水系統(tǒng)進料泵的吸漿池,在此池內(nèi)同時投加石灰乳和PAM,采用慢速攪拌機攪拌混合,以防止污泥沉淀。石灰乳能吸收水中的油,盡量減輕油對filter press濾布的影響;PAM用于形成較大顆粒絮體,增加脫水效果。

機械脫水過程

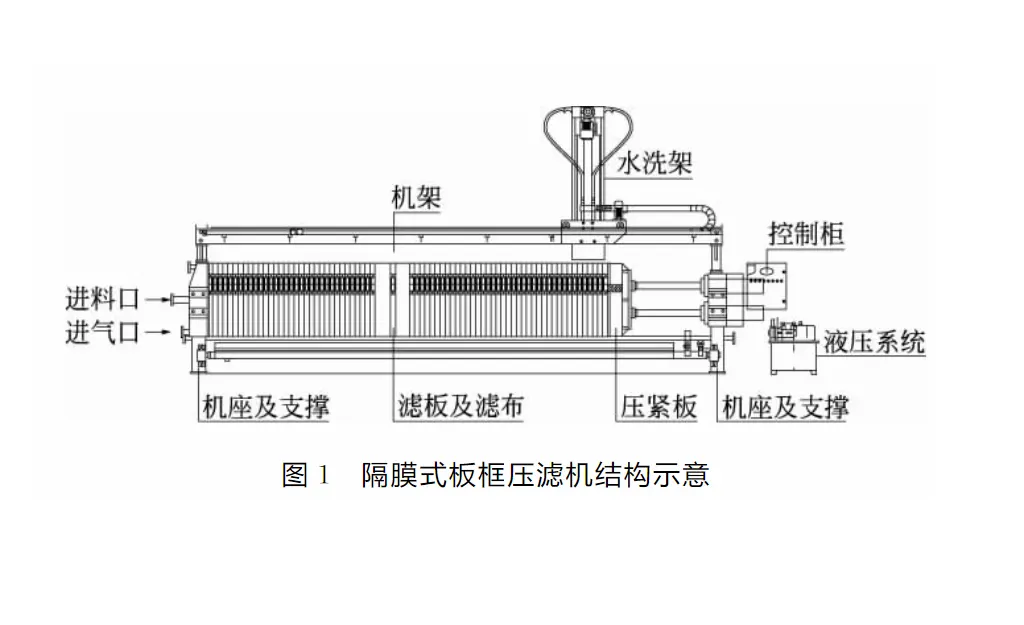

進料泵將泥漿提升后送入板框壓濾機脫水,濾后液流至濁環(huán)水處理系統(tǒng)處理,壓干后的泥餅用泥斗平板車儲存外運。該鋼廠采用了全自動懸梁式板框壓濾機,壓濾機每個工作周期設(shè)計歷時2h左右,每個工作周期經(jīng)歷關(guān)板、進料、中心泥核吹脫、空氣吹掃和吹干、開廂移板卸料5個過程,上述過程的具體時間可以根據(jù)操作人員的現(xiàn)場經(jīng)驗和污泥形態(tài)進行調(diào)整。具體操作流程如圖3所示。全自動懸梁式板框壓濾機是在全自動側(cè)梁式板框壓濾機的基礎(chǔ)上發(fā)展起來的一種新型機種。與全自動側(cè)梁式板框壓濾機相比,其濾板移動系統(tǒng)在濾板頂部很難接觸到液體及污泥,無腐蝕的顧慮,維護工作量少。

污泥脫水系統(tǒng)設(shè)計及設(shè)備選型

設(shè)計計算

①依據(jù)甲方提供的數(shù)據(jù),經(jīng)濃縮后的泥漿平均流量為9m/h,泥漿濃度為100g/L。

②每天干泥產(chǎn)量為21.6t/d。③折算成含固率為65%的泥餅產(chǎn)量為33.23t/d。

④板框壓濾機每個周期產(chǎn)生的泥餅量為4.15t/(周期·臺)。

⑤每個周期產(chǎn)生泥餅的體積為1.66m。

設(shè)備選型

該鋼廠熱軋污泥處理系統(tǒng)以國外進口設(shè)備為主,主體設(shè)備包括:2臺全自動懸梁式板框壓濾機;每臺壓濾機配置1組雙室氣動隔膜泵作為進料泵,2臺進料泵可以互為備用,氣動隔膜泵側(cè)設(shè)空氣過濾調(diào)壓兩聯(lián)件。同時在氣動隔膜泵空氣分配閥處設(shè)置計數(shù)器,便于進行控制。管路上的自控閥門采用氣動蝶閥,能較好地控制含有顆粒的泥漿。每臺壓濾機配置1臺無油螺桿空氣壓縮機(帶空氣干燥器),提供操作氣源,2臺空壓機可以互為備用。濾布沖洗水泵采用活塞式高壓水泵,出水壓力約為8~10MPa。

熱軋污泥脫水系統(tǒng)的調(diào)試與運行

單機空載調(diào)試

①調(diào)試對象:進料泵、空壓機、加藥泵和板框壓濾機等單體設(shè)備及系統(tǒng)內(nèi)的氣動蝶閥、電磁閥等。

②調(diào)試內(nèi)容:系統(tǒng)通電后,首先開啟空壓機,觀察壓力表數(shù)值是否符合設(shè)計要求;開啟進料泵組,檢查泵運行穩(wěn)定性及各處密封情況;檢查板框壓濾機液壓站閉合壓力及開板移板動作,安全光幕、緊急停止繩索是否工作,系統(tǒng)內(nèi)各氣動蝶閥的啟閉是否正常等。

③問題及措施:調(diào)試時出現(xiàn)板框機的移板器一次移動多塊濾板的情況,經(jīng)分析認為是由于移板器鏈條松弛造成,將鏈條張緊后問題得到解決。

負荷調(diào)試

①各設(shè)備準(zhǔn)備就緒。檢查進入泥漿池的污泥濃度、容積、含油量。依據(jù)含油量和泥漿濃度分別調(diào)整石灰乳和絮凝劑投量;檢查泥漿池液位不低于設(shè)計值;檢查泥餅小車是否到位。

②啟動空壓機,其壓力表指示值應(yīng)接近0.85MPa,啟動污泥脫水系統(tǒng)自動控制程序,自動檢查各設(shè)定條件,條件滿足后首先啟動液壓系統(tǒng)壓緊濾板,關(guān)板歷時5min左右,然后啟動進料泵,觀察泵的運行情況,檢查系統(tǒng)各閥門開關(guān)狀態(tài),檢查板框壓濾機濾液排出情況。此時調(diào)壓閥調(diào)節(jié)壓力為0.3MPa左右,由于最初壓濾機空腔內(nèi)是空的,因此進料泵出口阻力小,工作頻率較高,排出流量大,可以快速充滿空腔。

③隨著壓濾機空腔內(nèi)充滿了污泥,進料泵出口壓力逐漸增大,進料泵的工作頻率會慢慢降低,此時出口壓力逐漸接近0.3MPa,而流量越來越小,當(dāng)進料泵動作頻率降低到設(shè)定值時再提高氣動隔膜泵的工作氣壓至0.5MPa,此時工作頻率自動提高,流量也增大,當(dāng)工作頻率低至設(shè)定值時再依次提高至0.6、0.7MPa。全部進料過程在80min內(nèi)完成。

④隨后進入壓濾機的空氣吹掃和吹干階段。分為兩步,第一步是壓濾機中心進料孔污泥的吹掃。壓濾機板框形成的空腔內(nèi)充滿的污泥經(jīng)進料泵的高壓擠壓,水通過濾布后經(jīng)收集暗管排出,泥餅則留在空腔內(nèi),而中心進料孔內(nèi)的泥漿由于無法經(jīng)過濾布脫水,含水率很高。因此通過壓縮空氣將中心進料孔內(nèi)的殘留泥漿吹掃回濃縮池。完成此過程大約需要5min。第二步是對泥餅進行空氣吹干。雖然泥餅經(jīng)過高壓(≥0.7MPa)擠壓,但泥餅內(nèi)所含的水分仍有很多,此時泥餅內(nèi)的間隙里充滿了水,為去除這部分水,采取了空氣吹脫的辦法,就是將壓縮空氣通過板框的上角連通孔送人,吹到每塊板框的板與濾布之間,持續(xù)的吹脫使泥餅間隙內(nèi)的水分減少,同時經(jīng)空氣吹脫有利于泥餅和濾布的分離。空氣吹脫大約需要10min。

⑤移板卸泥。程序控制液壓系統(tǒng)將濾板頭部收回,第一個腔室內(nèi)的泥餅脫落,然后利用移板器拉動第一張濾板,第二個腔室內(nèi)的泥餅自動脫落,泥餅掉人壓濾機下方的泥斗平板車。卸泥完成后,移板器歸位,再次進入液壓壓緊濾板的程序,將濾板壓緊準(zhǔn)備下一個生產(chǎn)周期。

實際污泥處理能力

成品泥餅成型良好,厚約為3~3.2cm,濾板數(shù)量為55塊,濾室為56個,因此每個脫水周期實際處理泥餅為2.42m;實際泥餅含水率經(jīng)測試≤30%(即含固率>70%)。原設(shè)計每周期產(chǎn)生含固率為65%的泥餅體積為1.66m,實際處理含固率>70%的泥餅體積為2.42m,換算成含固率為65%的泥餅體積為2.61m。(>1.66m)。

結(jié)論與建議

攪拌器不宜間斷運轉(zhuǎn)

該鋼廠處理熱軋濁環(huán)水的過濾設(shè)備采用以無煙煤和核桃殼為濾料的高效過濾器,其反沖洗廢水排人預(yù)平流沉淀池處理。反洗水中除含有過濾截留的雜質(zhì)外,還含有少量被沖出過濾器的無煙煤或核桃殼等。這些較大顆粒的雜質(zhì)進入濃縮池和泥漿池后極易沉淀,因此攪拌器不宜間斷運轉(zhuǎn)。

進料泵組的選擇和管路改進

設(shè)計前期調(diào)研時認為,如果采用螺桿泵作為進料泵,由于污泥中含有大量無煙煤等過濾介質(zhì),這些大顆粒對泵的定子磨損非常快,導(dǎo)致泵的工作壓力下降甚至無法工作。而如果采用氣動隔膜泵作為進料泵,這些大顆粒又容易在泵停止時沉積在泵腔內(nèi),在泵的下次啟動時造成泵軸受剪切力而彎曲損壞,同時對進、出止回閥座各處橡膠材料的磨損也比較嚴重。經(jīng)過摸索和實踐,最終決定對進料泵前后的管路進行改進,采用“反沖洗氣動隔膜泵方案”以解決泵軸損壞問題。所謂反沖洗氣動隔膜泵方案是指,當(dāng)進泥完成時,關(guān)閉進料泵吸泥管和出泥管上的氣動蝶閥,打開接在進料泵吸泥管上的清水氣動閥和接在出泥管上的回流氣動閥,在不停泵的情況下,將泵內(nèi)的介質(zhì)換成清水,這樣可有效保護泵軸。最初進料泵的進、出口未裝緩沖接頭,由于泵的工作壓力高,氣動隔膜泵工作脈動大,使得與泵連接的管路震動劇烈,若長期工作卡箍容易松動,最終導(dǎo)致管路泄漏,后來加裝了緩沖接頭后該問題得以解決。另外在氣動隔膜泵與基礎(chǔ)間設(shè)置隔震措施也很有必要。在調(diào)試過程中還發(fā)現(xiàn),提供給進料泵的壓縮空氣含水率太高,并且伴有雜質(zhì),將影響泵內(nèi)空氣分配閥的工作,也可能導(dǎo)致氣路堵塞,造成氣動隔膜泵空氣過濾器組件頻繁更換,建議使用經(jīng)干燥過的壓縮空氣作為氣源,有利于氣動隔膜泵的正常工作。

濾布選擇

Plate and frame filter press濾布的選擇非常重要。濾布屬易耗品,軋鋼污泥泥餅中的油類長時間累積后容易使濾布的透水性變差,濾布變成了油布,基本上每年需要更換一次。在經(jīng)過反復(fù)試驗的基礎(chǔ)上發(fā)現(xiàn),采用孔徑為50Ixm的聚丙烯(PMM)復(fù)纖維型濾布用于熱軋污泥及類似污泥脫水是較好的選擇。該濾布在許多項目中應(yīng)用良好,獲得了用戶的認可。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses