化工項目蠟精制裝置年以前主要采用兩臺 GPY – S – 40 型圓盤式過濾機(jī)對蠟液第一次過濾, 濾液罐系統(tǒng)采用抽真空技術(shù),濾液進(jìn)入濾液罐,產(chǎn)品 收率為 98% ,其余少量蠟被白土吸附掉。 停工檢修時,對蠟白土精制工藝進(jìn)行了改造:新增一套 流程,該流程以兩臺廂式自動壓濾機(jī)過濾為一次過 濾,并進(jìn)行配套的工藝流程及自動控制設(shè)計,以達(dá)到 提高精制蠟收率和產(chǎn)品質(zhì)量的目的。 此次蠟白土精 制工藝流程改造時,保留原圓盤過濾機(jī)的流程,與廂式自動壓濾機(jī)的流程互為備用。 經(jīng)過 5 年運行經(jīng)濟(jì) 效益顯著。

工藝流程分析

圓盤過濾機(jī)工藝流程

反應(yīng)釜中的蠟液自流到圓盤過濾機(jī)進(jìn)行第一次過濾,濾液罐上部抽真空, 濾液被抽入濾液罐。 當(dāng)濾液罐液位達(dá)到 30% ~ 50% 時,板框過濾泵 啟動,濾液 進(jìn)入板框過濾機(jī)進(jìn)行第二次過濾,產(chǎn)品進(jìn)入成品罐。

采用廂式自動壓濾機(jī)工藝流程

蠟液自反應(yīng)釜(底由一次過濾供料泵輸送到兩臺廂式自動 過濾機(jī)進(jìn)行第一次過濾,新增 一個立式濾液罐濾液進(jìn)入濾液罐。當(dāng)濾液罐液位達(dá)到 30% ~ 50% 時,二次過濾 泵,原來的三臺蒸汽往復(fù)泵,保留一 臺,其余兩臺更換為離心泵,帶變頻) 啟動,濾液被 送至板框過濾機(jī) 進(jìn)行第二次過濾,產(chǎn) 品進(jìn)入成品罐。

一次過濾部分的區(qū)別

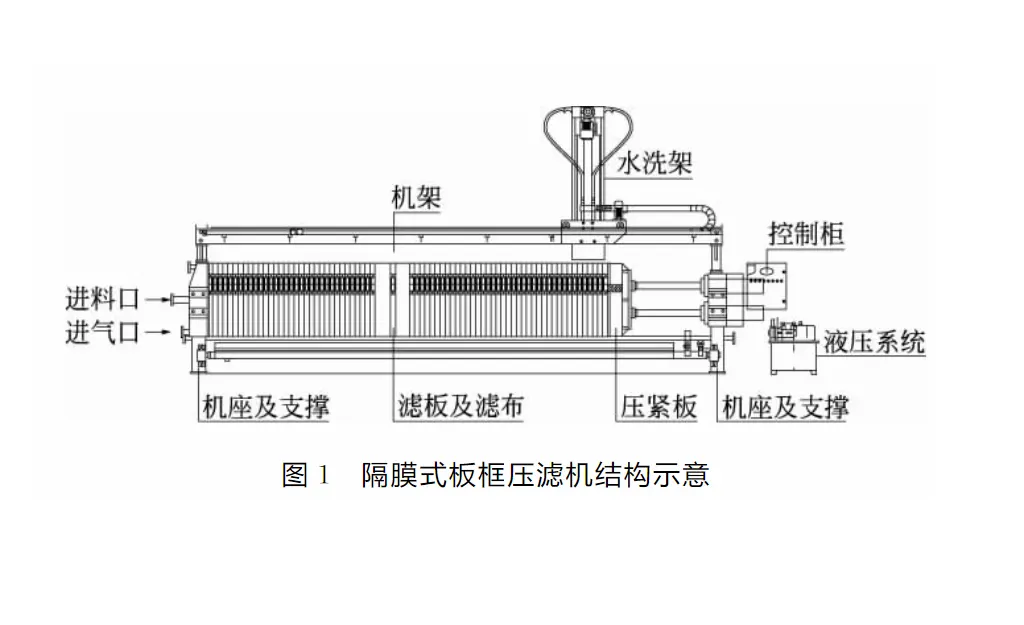

通過分析對比以上兩種流程得出,一次過濾是 精制的關(guān)鍵,一次過濾效果的好壞決定了后續(xù)工作 的質(zhì)量。 圓盤過濾機(jī)的過濾是借助于負(fù)壓作用在過濾表 面兩側(cè)的壓力差,使懸浮液中的固體顆粒與蠟液分離,過濾表面的網(wǎng)孔小于固相顆粒的直徑,這樣使液 體流過過濾表面,而固相顆粒因為負(fù)壓附著在過濾 表面上形成濾餅,過濾表面兩側(cè)的壓力差由真空泵 所產(chǎn)生的負(fù)壓維持。 單臺廂式自動壓濾機(jī)是間歇操作加壓的一種固 液分離設(shè)備,由機(jī)架、濾板、液壓系統(tǒng)、電氣系統(tǒng)及其 它附屬裝置等組成的一種分離機(jī)械。 由一次過濾泵 把原料送入廂式自動壓濾機(jī),在一定壓力的作用下 通過濾板、濾布,形成一定厚度的濾餅,濾餅是主要 的過濾介質(zhì)。

廂式壓濾機(jī)的選型

新增流程的核心設(shè)備為兩臺廂式自動壓濾機(jī), 廂式自動壓濾機(jī)的選取非常重要。

設(shè)備本體進(jìn)入廂式壓濾機(jī)的物料主要有兩大類:石蠟和 微晶蠟,并且要求連續(xù)生產(chǎn)。 精制系統(tǒng)原處理量為 12 m3 / h,考慮到發(fā)展的需要,選取廂式壓濾機(jī)每臺 的過濾能力≥15 m3 / h,每臺壓濾機(jī)過濾面積 100 m2 。 選用1 000 mm × 1 000 mm 的濾板,單塊濾板過 濾面積大,整機(jī)占地面積小,解決了平面位置緊張、 廂式壓濾機(jī)不易布置的難題。 進(jìn)入廂式壓濾機(jī)的蠟液物性條件:生產(chǎn)石蠟時, 工作溫度為 100 ~ 130 ℃ ,工作壓力為 0 ~ 1. 6 MPa, 處理介質(zhì)為白土石蠟液;生產(chǎn)微晶蠟時,工作溫度為 140 ~ 185 ℃ ,工作壓力為 0 ~ 1. 6 MPa,處理介質(zhì)為 白土微晶蠟液。 針對以上物性,選取廂式壓濾機(jī)的 濾板和襯板為鋼結(jié)構(gòu)濾板,該濾板具有強(qiáng)度高、耐高 溫、高壓、使用壽命長的特點。 廂式壓濾機(jī)的橫梁采用 450 mm 高、40 mm 厚 A3 鋼板配對制做,保證濾板移動中不偏移。 橫梁包 襯 304 不銹鋼鋼板,機(jī)架連接部位打定位銷。 針對 物料易凝固的特點,橫梁加裝蒸汽伴熱裝置,可隨意調(diào)節(jié)溫度,自動保持溫度。 保證滴落的蠟液不會在 橫梁表面凝固并逐漸堆積。 廂式壓濾機(jī)的滴落液接 蠟盤,要求廠家?guī)д羝闊帷?要求過濾后蠟液中的白土含量≤0. 02% ,故濾 板采用暗流四孔道排液,一進(jìn)四出式。 流速快、強(qiáng)度 高、過濾周期短,可提高生產(chǎn)率。

液壓系統(tǒng)

廂式壓濾機(jī)的壓緊、松開、保壓、泄壓、自動拉板 均由液壓控制。 液壓系統(tǒng)選用不漏油,動作靈敏可靠,無誤 動作,所有液壓件、泵、馬達(dá)最高壓力達(dá) 31. 5 MPa, 所有液壓件在高壓時不能損壞。 要求配帶自動濾布振打裝置對濾布掛架系統(tǒng)進(jìn) 行振打,使濾餅自動剝落,在濾布掛架兩側(cè)裝有掉落 濾布掛桿的保護(hù)濾板及濾布裝置,降低操作工的勞 動強(qiáng)度,實現(xiàn)自動化控制。

單控臺制廂系式統(tǒng)自動壓濾機(jī)是間歇操作的,改造廂式 自動壓濾機(jī)設(shè)計配置了液壓系統(tǒng)、電氣系統(tǒng)和智能 快速切斷閥等設(shè)施,通過可編程控制器(PLC)控制 和監(jiān)視智能快速切斷閥的開關(guān)狀態(tài),實現(xiàn)自動進(jìn)料, 過濾后自動吹風(fēng)洗滌,自動拉開拉板卸渣等全過程 的自動控制。 配置 PLC(可編程) 微電腦智能控制,操作方 便:觸摸人機(jī)界面實現(xiàn)人機(jī)對話及現(xiàn)場控制;自動故 障檢測與報警,提示故障原因、位置及處理方法;誤 動作和誤操作保護(hù)與提示功能,安全可靠;全自動、 半自動、手動運行隨意轉(zhuǎn)換;緊急停止保護(hù)電路設(shè) 計,確保運行安全;任意設(shè)定取板和拉板時間,方便 使用;機(jī)旁臨時停機(jī)開關(guān),可以就近操作,隨意啟停; 系統(tǒng)停電記憶功能,來電后在停車步恢復(fù)運行;全清 零復(fù)位功能,清除系統(tǒng)記憶和數(shù)據(jù),使系統(tǒng)初始化。單臺廂式壓濾機(jī)實現(xiàn)了自身工作的自動化,壓 濾機(jī)裝滿白土渣后需要停止進(jìn)料,進(jìn)行卸渣,需要切 換另一臺壓濾機(jī)。 改造新增壓力變送器,每臺壓濾 機(jī)配帶 6 個風(fēng)動快速切斷閥,可達(dá)到兩臺壓濾機(jī)之 間自動切換;另一臺提前半小時熱風(fēng)自動預(yù)熱,并備 有人工按鈕切換,汽缸閥備用手動手輪現(xiàn)場操作。 自動切換見圖 4,實現(xiàn)兩二臺壓濾機(jī)交互連續(xù)循環(huán) 工作。 最大限度降低等待時間,提高壓濾機(jī)工作效 率。 通過氣動快速切斷閥自動切換,單臺壓濾機(jī)可以實現(xiàn)進(jìn)料、吹風(fēng)、試壓等全過程自動控制;同時,通 過壓力變送器可以實現(xiàn)兩臺壓濾機(jī)之間聯(lián)機(jī)自動切 換。 自動切換控制原理如圖 5 所示。 6 個風(fēng)動快速 切斷閥是和廂式壓濾機(jī)自動工作相配合的,采用正 反吹風(fēng)系統(tǒng),使濾餅兩側(cè)都能被風(fēng)均勻吹過,盡可能 地多吹出濾餅中的蠟,使濾餅含蠟量降低,提高精制 收率。 風(fēng)動閥門動作表如表 1 所示。 為保證風(fēng)動快 速切斷閥性能的安全可靠,采用德國 SOMO 進(jìn)口帶 手輪的閥門。 可以自動、手動同時操作。

?其他設(shè)備選型

造新增 4 臺離心泵,分別是到廂式壓濾機(jī)的 一次過濾泵和到板框過濾機(jī)的二次過濾泵,一開一 備。 由于輸送介質(zhì)為含白土的蠟液,對泵的材質(zhì)要 求高,要求耐磨耐沖刷的合金鋼。 結(jié)合實際,選取離 心泵型號 65AY100 × 2A,殼體Ⅱ類,ZG230 – 450,過 流部件為Ⅲ類,ZG1Cr13Ni。 離心泵應(yīng)用變頻技術(shù), 變頻器均采用富士公司生產(chǎn)的進(jìn)口產(chǎn)品。 離心泵變 頻后,有兩個優(yōu)點:一是可以節(jié)能;二是變頻后轉(zhuǎn)速 降低,可以減少白土對離心泵的沖刷,延長泵的使用 壽命。

?節(jié)能與環(huán)保

蒸汽采用新增廂式自動壓濾機(jī)的工藝進(jìn)行生產(chǎn)時, 停用兩臺蒸汽往復(fù)泵。 另一臺蒸汽往復(fù)泵是作為二 次過濾泵的備用泵,平時不用。 蒸汽往復(fù)泵使用的 蒸汽為 1. 0 MPa 的主蒸汽,不能用 0. 3 MPa 乏汽代 替,因此蒸汽耗量非常大。 停用后能減少蒸汽消耗 7 500 t / a。

水、電 采用新增廂式自動壓濾機(jī)的工藝進(jìn)行生產(chǎn)時, 停用原裝置的真空系統(tǒng)。 原裝置的真空系統(tǒng)由兩臺 WWY – 300 型真空泵和兩座汽液分離罐及抽真空 冷卻器 FB600 – 85 – 16 – 4 組成。 真空泵的電機(jī)功 率為每臺 30 kW,停用兩臺真空泵后每年減少電能 432 000 kW·h。 停用抽真空冷卻器每年節(jié)約循環(huán) 水 1 800 m3 。

環(huán)保 采用新增廂式自動壓濾機(jī)工藝時,充分考慮國 家清潔生產(chǎn)的要求,與原圓盤過濾機(jī)相比,廂式壓濾機(jī)濾液封閉在壓濾機(jī)的管道內(nèi),無帶白土的熱氣放 出,對環(huán)境空氣沒有污染。 原圓盤過濾機(jī)的輸送泵 為蒸汽往復(fù)泵,往復(fù)泵的密封經(jīng)常被摩擦損壞,更換 頻繁,蠟液經(jīng)常從拉桿處泄漏,增加污蠟量,也增加 了勞動量,改造后采用離心泵不泄漏,噪聲很小。

效果效益分析

采用廂式壓濾機(jī)精制過濾石蠟和微晶蠟原料, 過濾效果好,滿罐分析合格,達(dá)到提高精制蠟收率, 提高產(chǎn)品質(zhì)量的目的,其中用廂式壓濾機(jī)過濾微晶 蠟在國內(nèi)屬首次應(yīng)用。 廂式壓濾機(jī)過濾后白土渣含蠟量為 21% ,與圓 盤過濾機(jī)產(chǎn)生的白土渣含蠟量 45% 相比,白土渣含 蠟量降低了 23% ,產(chǎn)品的精制收率由 98% 提高到 99% 。蠟產(chǎn)品的收率提高 1 個百分點,新增石蠟?zāi)陝?chuàng) 效 400 萬元,新增微晶蠟?zāi)陝?chuàng)效 95 萬元。 停用蒸汽 往復(fù)泵減少蒸汽消耗 7 500 t / a,年增效 100 萬元,項 目總資 252 萬元,扣除其它成本費用,年增效益 300 萬元,當(dāng)年收回投資。

結(jié)論

廂式壓濾機(jī)替換圓盤過濾機(jī),蠟產(chǎn)品的精制收 率由 98% 提高到 99% ,廂式壓濾機(jī)一次過濾后白土 渣平均含蠟量 22% ,與圓盤過濾機(jī)相比降低了 23 個百分點。 廂式壓濾機(jī)單臺工作實現(xiàn)全自動,兩臺之間的 轉(zhuǎn)換全自動,整個系統(tǒng)自動化程度高,性能穩(wěn)定可 靠,降低操作人員勞動強(qiáng)度。 廂式壓濾機(jī)投用后,基 本無煙氣,大大改善操作環(huán)境,符合國家清潔生產(chǎn)的 要求。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)