introductory

壓濾機是一種周液分離設備,主要用于回收煤泥,它能將煤礦、洗煤廠的尾煤水分離為煤餅及清水,提高煤炭利用率;有利于環(huán)境保護,是洗煤廠洗水閉路循環(huán)的必要設備。磨心坡選煤廠在技改中,采用2臺xMz500/1500型廂式壓濾機對尾煤中的煤泥進行脫水回收。這段時間,2臺尾煤壓濾機發(fā)生故障多達325次,影響磨心坡選煤廠生產(chǎn)時問361h.其中直接影響正常洗煤時間90h.嚴露影響了洗煤牛產(chǎn)的正常運行。

1.0問題分析

1.1存在的問題磨心坡選煤廠尾煤壓濾機設計采用的是由人料泵提供過濾壓力,過濾壓力大小不僅是影響過濾速度的重要因素,也直接影響著壓濾機的工況和分離效果。實際使用中發(fā)現(xiàn)僅靠增加過濾壓力,改善脫水效果并不理想。因為,隨著人料泵的入料壓力增大,濾餅孔隙率逐漸減小,濾餅孔隙的飽和度逐漸降低;當濾餅的飽和度接近剩余飽和度時,濾餅水分基本不再下降;如果入料壓力過大,會加劇設備部件磨損和導致設備發(fā)牛故障。實現(xiàn)對2臺尾煤壓濾機的人料壓力控制時,既不改變煤泥濃度,又能保證2臺尾煤壓濾機高效運行,具有非常重要的意義。

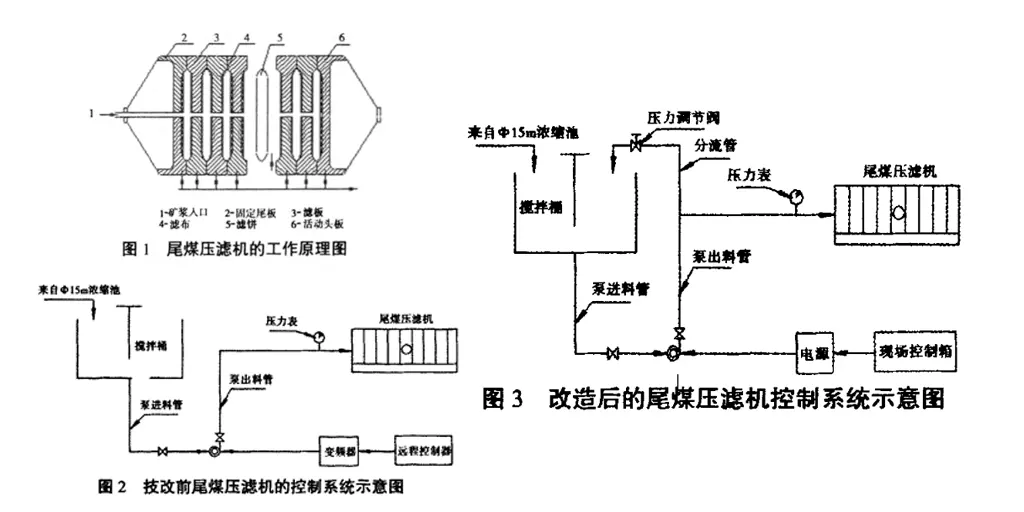

1.2壓濾機原理尾煤壓濾機的工作原理如圖1所示。在液壓缸作用下,所有濾板3在活動頭板6和固定尾板6之間.沿主梁移動產(chǎn)生壓緊力。相鄰濾板3之間形成封閉的濾室,其周圍為密封狀態(tài)。礦漿通過人料泵以定壓力從尾板6中的入料孔1進入濾室,借助人料泵提供的能量,在過濾介質(zhì)2側(cè)形成壓力差,實現(xiàn)固液分離。煤泥顆粒滯留在濾室內(nèi)。濾液透過濾布4從濾板的導水孔中排出,直到濾液不再外流,完成過濾脫水過程。過濾脫水完成后,停止礦漿進入,并依次拉開濾板3,濾餅5自行脫落,由壓濾機下部的運輸設備運走,整個壓濾循環(huán)結(jié)束。由此可知,同液分離過程是通過人料泵提供的壓力能量完成,人料壓力的大小直接影響煤泥脫水效果和產(chǎn)品質(zhì)量,合理控制人料壓力的大小是整個工作的關(guān)鍵。

1.3入料壓力控制人料泵的入料壓力是壓濾機完成壓濾循環(huán)的主要推動力。理論上講,入料壓力越大,壓濾速度越快,但過高的入料壓力容易造成設備加速磨損。從工作過程分析,濾室在入料初期還沒有截留足夠的物料,濾室的封閉性還不理想,應保持低壓大流量,入料壓力最好控制在0.11—0.12MPa之間。否則,會造成壓濾機跑料現(xiàn)象,為后續(xù)的壓濾、成餅以及卸餅帶來不利的影響。隨著濾室內(nèi)的物料增多,入料壓力可逐步增加。最后的壓濾階段人料壓力以0.4MPa為宜,不能超過0.5MPa,以免對壓濾機濾板、機架等造成損壞,加大人料泵的磨損。

技改前尾煤壓濾機的控制系統(tǒng)如圖2所示。圖中表明,磨心坡選煤廠原設計是通過攪拌桶下部的渣漿泵分別向尾煤壓濾機供料。為了避免初始壓力過大,故設計了壓濾機的入料分流管路,并在分流管路上安裝了調(diào)節(jié)閥,由該調(diào)節(jié)閥來控制壓濾機的給料壓力。這樣,會造成渣漿泵打出的物料大部分返回到攪拌桶,造成無效能量消耗,并增加了入料時間,延長了壓濾機整個脫水過程周期,直接影響著壓濾機的處理效率和生產(chǎn)率。同時,由于磨心坡選煤廠所洗的原煤質(zhì)量差,灰分在30%40%之間,因此在洗選工序的介質(zhì)(磁鐵粉)損耗較大,煤泥中殘存有大量損耗的介質(zhì)。在壓力調(diào)節(jié)過程中,含有大量介質(zhì)的煤泥對閥門會產(chǎn)生很大的沖擊,加速對漿液閥的磨損,并導致入料壓力的不穩(wěn)定。

1.4煤泥性能要求根據(jù)磨心坡選煤廠的煤泥粒度和泥化程度,在經(jīng)過大量實驗和壓濾機實際運行驗證后得知,磨心坡選煤廠的煤泥最佳過濾壓力應在0.44—0.5MPa之間。原設計中,人料泵提供的入料壓力為0.8MPa,盡管設計中采用有分流管分流來降壓,但因分流閥磨損造成人料壓力波動較大、穩(wěn)定性差,產(chǎn)品質(zhì)量受到影響。

1.5運行成本磨心坡選煤廠尾煤壓濾機入料泵電機,采用50Hz、380V三相電壓直接啟動運行,開機后人料泵長期處于高速運轉(zhuǎn)狀態(tài)。為了控制入料壓力,入料泵輸出的部分物料經(jīng)過分流管又返回攪拌桶,進入壓濾機的煤泥量大大低于人料泵的實際輸出,造成壓濾機單次入料比理論入料時間要長(煤泥濃度在500璣時,入料時間為40min)。這樣,不但降低壓濾機的工作效率。還因入料泵長期處于高速度運轉(zhuǎn)狀態(tài),造成對泵的葉輪、前、后護板和入料泵出料管的加速磨損,縮短了更換周期(如泵類配件6個月更換一次,出料管9個月更換一次),使電力成本和材料成本增加。

2技改方案

2.1控制系統(tǒng)的結(jié)構(gòu)改造通過對尾煤壓濾機入料壓力系統(tǒng)的分析,為了有效地控制尾煤壓濾機的入料壓力,減少入料泵的運行時間,提高壓濾機的工作效率。拆除了人料分流閥和分流管,改造后的尾煤壓濾機控制系統(tǒng)如圖3所示。

2.2引入PMW變頻器在改造后的尾煤壓濾機控制系統(tǒng)中,為了降低入料泵的運轉(zhuǎn)速度,穩(wěn)定壓濾機的入料壓力,利用變頻技術(shù)實現(xiàn)改變電壓的頻率調(diào)節(jié)電機的運行速度特點,將變頻器引入尾煤壓濾機的人料系統(tǒng)。這樣,通過控制人料泵電機的工作頻率,調(diào)節(jié)入料泵的運行速度,達到穩(wěn)定人料泵的輸出流量和輸出壓力的目的。進而,通過調(diào)節(jié)變頻器的頻率,保證尾煤壓濾機人料壓力處在0.4加.5MPa之間的合理范圍內(nèi)。

2.3實現(xiàn)遠程控制在改造后的尾煤壓濾機控制系統(tǒng)中,為了對尾煤壓濾機入料系統(tǒng)變頻器進行更方便的操作和觀察,增設了智能儀表(變頻器遠程控制器)來控制變頻器。變頻器遠程控制器安裝在尾煤壓濾機現(xiàn)場,通過RS485網(wǎng)絡通信協(xié)議,完成變頻器遠程控制器控制變頻器的啟動、停止、加速、減速、正反轉(zhuǎn),并實時顯示變頻器的工作頻率、轉(zhuǎn)速等運行狀態(tài)信息。通過觀察壓濾機入料管上的壓力表的壓力,來調(diào)整變頻器遠程控制器上的加、減按鈕,就可以實現(xiàn)尾煤壓濾機入料壓力的穩(wěn)定。

3技改效果針對尾煤壓濾機實際應用中電力成本和材料成本高、人料泵造成大量的無用功、入料時間過長、入壓力穩(wěn)定性差等問題,通過對過濾壓力和入料壓料壓力穩(wěn)定性差等問題,通過對過濾壓力和入料壓力的分析,經(jīng)過可行性方案論證,在不影響設備正常運行的前提下,改造了尾煤壓濾機人料控制系統(tǒng)的結(jié)構(gòu),并將變頻技術(shù)和遠程控制應用到壓濾機入料系統(tǒng)中,大大提高了尾煤壓濾機的運行效果。變頻技術(shù)應用到尾煤壓濾機入料控制系統(tǒng)后,尾煤壓濾機從未出現(xiàn)人料壓力不穩(wěn)、入料效果差、壓濾周期長等現(xiàn)象。2臺人料泵只需20~35Hz的頻率區(qū)間就能保證尾煤壓濾機的入料壓力穩(wěn)定,入料泵配件和管道的磨損(泵類配件和管道更換周期延長了l倍)減輕,職工維護檢修的工作量大大減少,每年可節(jié)約直接材料成本4萬多元。采用變頻技術(shù)后,入料泵排出的煤泥水全部進入壓濾機,節(jié)省人料時間,提高了工作效率。改造后,入料時間由改造前的40min降低到20min,相當于把壓濾機的處理能力提高了1.2倍,每年節(jié)約電力費用可達11.46萬元。

4結(jié)語

對入料泵的人料壓力進行合理控制,是尾煤壓濾機高效運行的保障。改進入料控制系統(tǒng)的結(jié)構(gòu),引入變頻技術(shù)到尾煤壓濾機人料系統(tǒng),不僅能降低運行成本和創(chuàng)造經(jīng)濟效益,還能提高設備安全運行的可靠性。磨心坡選煤廠尾煤壓濾機控制系統(tǒng)的成功改造,不僅改變了制約生產(chǎn)的被動局面,每年還可帶來直接收益15萬余元,有著顯著的經(jīng)濟效益和社會效益。

Welcome to call us for consultation, technical exchange, and material experiment.

Enquiry: 188517-18517

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses