introductory

diaphragm filter press濾板的發(fā)展史

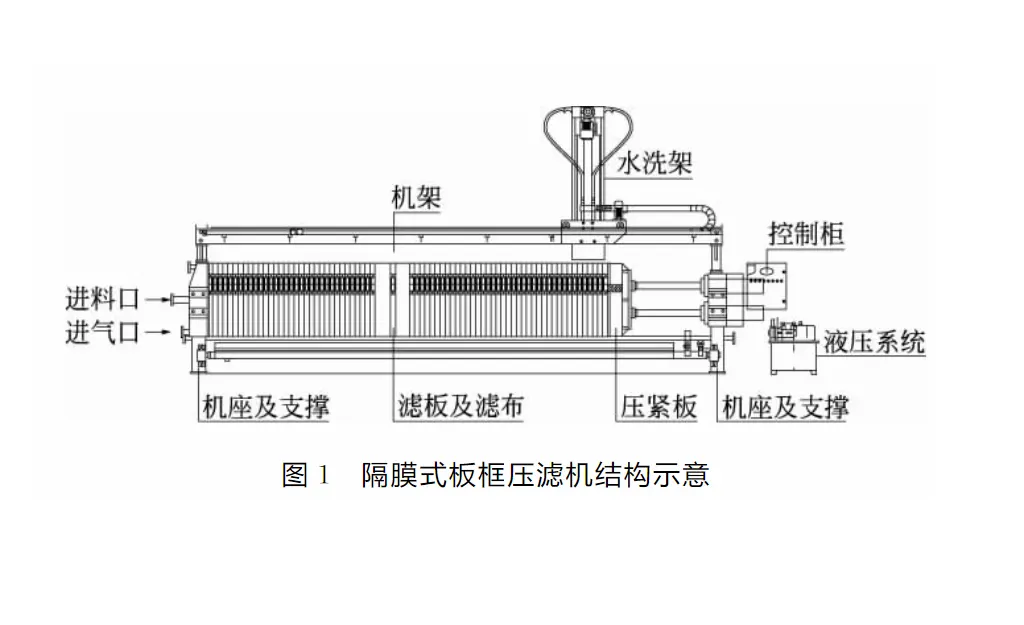

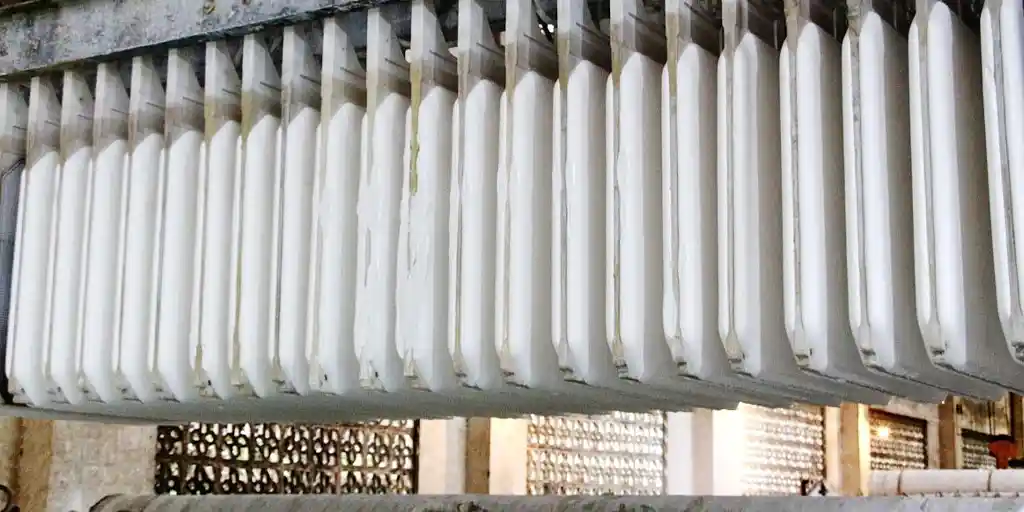

隔膜壓濾機(jī)濾板是隔膜壓濾機(jī)的核心部件,濾板的發(fā)展主要經(jīng)歷了兩次技術(shù)改進(jìn)。從第一代的過濾板框至第二代的廂式濾板的過渡,其主要技術(shù)改進(jìn)使壓濾機(jī)的半自動(dòng)化卸餅成為可能,同時(shí)由于減少了濾框,因此提高了過濾壓力并改善了過濾效果;從第二代廂式濾板至第三代的隔膜濾板的飛躍相對(duì)于第一次產(chǎn)品升級(jí)來(lái)說:隔膜濾板以低壓過濾中壓水洗高壓壓榨為過濾理念,由此而產(chǎn)生了濾餅干度大大提高,過濾周期縮短,處理量增加。

隔膜壓濾機(jī)系統(tǒng)在后處理工藝中的作用

隔膜filter press的作用是固液分離、洗滌、脫水。其中過濾洗滌工序雖然是鈦白粉生產(chǎn)后處理的一道中間工序,但其對(duì)整個(gè)工藝的產(chǎn)品質(zhì)量、產(chǎn)能、能耗指標(biāo)以及對(duì)下道工序的設(shè)備選型影響都很大,是后處理的一個(gè)瓶頸日J(rèn)。過濾是固液分離的一種最基本形式,一般利用過濾介質(zhì)截留漿料中難溶的固體顆粒。過濾時(shí),先由濾布的表面截留懸浮顆粒,而后由逐漸增厚的濾餅繼續(xù)截留顆粒。濾餅的內(nèi)部總會(huì)滯留一部分母液,母液在濾餅中的含量習(xí)慣稱為濾餅的含濕量,用第二種液體從濾餅中置換出母液的操作稱為濾餅洗滌。濾餅脫水又稱濾餅脫液、脫干或干燥,是指對(duì)濾餅施加去飽和力使濾餅空隙內(nèi)捕捉的濾液被置換的過程。機(jī)械壓榨脫水和氣體置換脫水是最常用的兩種脫水方式。

國(guó)內(nèi)隔膜壓濾機(jī)的現(xiàn)狀

過濾洗滌工序主要是將包膜后的TiO2:中含有鹽類雜質(zhì)用除鹽水洗滌除去,目前新項(xiàng)目大部分采用隔膜壓濾機(jī)配閃蒸干燥。隔膜壓濾機(jī)最大的優(yōu)點(diǎn)是能將洗滌好的濾餅含濕量降低到40%以下,有利于后續(xù)的干燥工序降低能耗。其特點(diǎn)還有過濾壓力高,單機(jī)過濾面積大,洗滌水耗量低;濾板重量輕,彈性好,耐腐蝕,適用性廣;運(yùn)轉(zhuǎn)費(fèi)用低;自動(dòng)化程度高;洗滌效果好。但目前國(guó)內(nèi)鈦白粉生產(chǎn)中所用隔膜壓濾機(jī)的效果不是很理想,主要體現(xiàn)在:生產(chǎn)周期長(zhǎng),產(chǎn)能小;洗滌效果不好,耗水量大;濾餅的含濕量高;產(chǎn)品質(zhì)量一般。國(guó)內(nèi)現(xiàn)階段在鈦?zhàn)苑坌袠I(yè)中使用的隔膜壓濾機(jī)和經(jīng)改進(jìn)后的新型隔膜壓濾機(jī)。

壓濾機(jī)系統(tǒng)的工藝操作改進(jìn)

在鈦白粉生產(chǎn)過程中,經(jīng)過表面處理后的二氧化鈦漿料又重新變成絮凝狀態(tài),而且還含有許多水溶性鹽類,這些鹽類中,特別是氯化物鹽類的氯根若不除去,將會(huì)影響產(chǎn)品涂料的應(yīng)用性能,氯根還容易使產(chǎn)品變黃,白度下降,離子在電泳涂漆過程中也顯示出很大的危害性,所以必須采用過濾和多次水洗將這些鹽類除去舊。國(guó)內(nèi)原有隔膜壓濾機(jī)的操作工藝和改進(jìn)后壓濾機(jī)的操作工藝有很大的不同,主要體現(xiàn)在工藝參數(shù)的不同;進(jìn)料方式的不同;洗滌方式的不同;耗時(shí)不同;用水量的不同。進(jìn)后的隔膜壓濾機(jī)操作工藝主要包括以下幾個(gè)過程:漿料填充和過濾,建立均勻?yàn)V餅、一次洗滌是以單人口方式進(jìn)行洗滌、預(yù)壓榨、二次洗滌是以板板洗滌方式進(jìn)行洗滌、壓榨、吹干、卸料、濾布洗滌等幾個(gè)階段。

改進(jìn)后隔膜壓濾機(jī)的特點(diǎn)

建立均勻?yàn)V餅建立均勻?yàn)V餅的目的是便于過濾,為洗滌創(chuàng)造條件,提高洗滌效率,在最短的時(shí)間內(nèi)將定量的漿料過濾完,將腔室充滿,形成厚薄均勻的濾餅。具體的步驟包括啟動(dòng)及進(jìn)料前準(zhǔn)備、循環(huán)給料填充腔室、循環(huán)返回漿料、填充腔室、過濾階段和沖洗給料管道。懸浮液通過濾布過濾初期的一段時(shí)間內(nèi),濾液的流速是恒定的,這是由于濾布在初期起著決定性作用,它直接影響著濾餅的結(jié)構(gòu)。隨著濾餅層的增厚,形成的濾餅層同時(shí)也在起過濾介質(zhì)的作用,即所謂濾餅過濾。由于濾餅本身也引起壓降,所以導(dǎo)致流速隨濾餅的增厚和時(shí)間增長(zhǎng)而降低。當(dāng)腔室濾餅充滿,壓降達(dá)到最大值或進(jìn)完固定的進(jìn)料量或流速達(dá)到規(guī)定的最小值,可停止進(jìn)料。通過快速進(jìn)料到壓濾機(jī)形成厚度均勻的濾餅,漿料給料速率可根據(jù)工藝情況進(jìn)行調(diào)節(jié),可通過變頻器控制泵的頻率實(shí)現(xiàn)。鈦白粉漿料從進(jìn)料口進(jìn)人腔室,填充腔室并在濾布上形成濾餅,濾液通過隔膜板上的濾布、腔室側(cè)面膜片上的溝槽匯集到排液口流出。隔膜板只有一個(gè)排泄點(diǎn),廂式板有兩個(gè)排放口。由于排泄口的數(shù)量、尺寸是經(jīng)過特殊設(shè)計(jì),隔膜板和廂式板的排放區(qū)是一樣的,液體的均勻分配通過濾板或隔膜表面的設(shè)計(jì)在腔室內(nèi)實(shí)現(xiàn)。在過濾期間,濾液從廂式板和隔膜板側(cè)面均勻排出,均勻的濾餅在濾板腔室兩側(cè)形成。在過濾階段進(jìn)料的后期由于過濾壓力升高和流動(dòng)方向發(fā)生變?nèi)酰瑸V布表面的部分濾餅會(huì)變硬,但是中間的濾餅仍然保持泥的狀態(tài),從而形成均勻?yàn)V餅。進(jìn)料時(shí)間一般為9—12min,進(jìn)料壓力最大值為0.7MPa。

洗滌

洗滌的目的是洗滌濾餅中的液體雜質(zhì),提高濾餅中固體組分的純凈度。一般采用置換洗滌,用洗滌液洗滌濾餅表面,然后洗滌液穿過濾餅進(jìn)行置換與傳質(zhì)。為了達(dá)到洗滌目的,對(duì)洗滌液有如下要求:

①不含雜質(zhì)或接近于不含雜質(zhì);

②能與濾餅中殘存母液良好親和,進(jìn)行置換;

③能夠溶解需要消除的可溶性雜質(zhì),而不能溶解濾渣;

④洗滌后,洗滌與濾餅或洗液與溶質(zhì)容易分離;

⑤黏度低;

⑥使用經(jīng)濟(jì),符合安全要求。影響濾餅洗滌的因素很多,主要是洗滌液是否均勻洗滌濾餅,洗滌濾餅時(shí)不能產(chǎn)生死角,避免洗滌時(shí)濾餅開裂或短路;還有就是洗滌方法和洗滌液的選擇、洗滌時(shí)間、洗滌液用量、洗滌效率及洗滌效果等重要要素。

典型的洗滌曲線將洗滌分為3個(gè)階段:

①置換階段,即洗滌初期,洗滌液可能以液體活塞的形式將空隙中的殘存濾液推出,形成置換。此時(shí),洗滌出口排液的質(zhì)量濃度與濾餅中殘存濾液濃度相同。此階段大約可排出殘存濾液的50%~90%。

②中間階段:在這個(gè)階段仍然存在流體置換,從濾餅中較小的孔隙中移出一定量的溶質(zhì),且小液流在擴(kuò)散時(shí)被從較大孔隙中流出的液流所稀釋,而流過較大孔隙的液流速度大大超過了置換速度,此階段洗滌出口排液質(zhì)量濃度持續(xù)下降。

③傳質(zhì)階段:經(jīng)過以上兩個(gè)階段后,仍有少量濾液滯留在濾餅中最細(xì)的孔隙里面,且在顆粒表面形成一層膜而沒有被移出,還有一些溶質(zhì)藏在顆粒本體的縫隙中…。在這一階段要靠一種或幾種傳質(zhì)機(jī)制,將被顆粒捕獲的溶質(zhì)傳輸?shù)较礈煲毫髦小T撾A段洗滌出口排液質(zhì)量濃度繼續(xù)下降,且浸出速度逐漸放緩,因此傳質(zhì)階段是控制洗滌時(shí)間和洗滌液用量的關(guān)鍵階段。該工藝的洗滌包含一次洗滌、預(yù)壓榨和二次洗滌。

一次洗滌

一洗是以單人口洗滌方式進(jìn)行,洗滌液從漿料角進(jìn)料口進(jìn)入濾室,滲透人濾餅,將濾餅中殘存母液以活塞形式從孔隙中推出,然后通過濾布從廂式板的兩個(gè)下角、隔膜板的上角排出。采用單人口洗滌方式時(shí),過濾完后進(jìn)料口內(nèi)不能集料,腔室內(nèi)仍需留一個(gè)小空間。如果濾室內(nèi)填滿了濾餅,進(jìn)料口有漿料沉積,洗滌液很難進(jìn)入腔室或進(jìn)人腔室會(huì)沖出溝道,導(dǎo)致洗滌不均勻,洗滌效果下降。但壓濾機(jī)在設(shè)計(jì)時(shí)已考慮到該因素,在廂式板的進(jìn)料口設(shè)有分料環(huán),在隔膜板的進(jìn)料口設(shè)有支撐環(huán)以解決進(jìn)料口集料的問題,同時(shí)解決了腔室與腔室進(jìn)料量均勻的問題。濾室的填充率是靠一套靈敏的控制系統(tǒng)來(lái)達(dá)到85%一90%。洗滌開始時(shí),由于濾餅的狀態(tài)為濾布表面的部分濾餅變硬,但是中間的濾餅仍然保持泥狀。洗滌液進(jìn)入腔室后,首先是從壓力小,泥狀的地方即濾餅中心走,由于一次洗滌水泵的壓力大于進(jìn)料泵的壓力,所以殘存的母液被濾液從中心向兩側(cè)濾布方向推出,實(shí)現(xiàn)置換洗滌的目的。從一次洗滌水槽來(lái)的洗滌水從進(jìn)料口進(jìn)入,洗滌水在腔室內(nèi)流動(dòng),由于濾餅中心為泥濘狀態(tài),洗滌水幾乎分配進(jìn)全部濾餅而不是濾餅兩側(cè)。優(yōu)點(diǎn)是由于過濾洗滌經(jīng)過整個(gè)過濾區(qū)域和薄濾餅約1/2腔室深度,洗滌水的進(jìn)料率較高,洗滌效果較好。

預(yù)壓榨預(yù)壓榨的目的是

首先是為減少含濕量,一次洗滌后,大部分可溶性鹽已被洗出,含固量減少,含濕量增加;其次是為防止二次洗滌時(shí)濾餅的短路和開裂;再次是為傳質(zhì)階段的洗滌做準(zhǔn)備,對(duì)濾餅施加去飽和力,使濾餅孔隙內(nèi)捕足的濾液被置換的過程,為濾餅洗滌創(chuàng)造有利條件。該工藝采用隔膜預(yù)壓榨,隔膜壓榨是用有撓性的隔膜使腔室容積變小,對(duì)濾餅施加機(jī)械壓榨力,但推動(dòng)膜片變形的力不是機(jī)械力,而是流體壓力。一次預(yù)壓榨最大壓力0.6MPa,時(shí)間2—3min,不能用太大的壓力,否則,二次洗滌液難以滲透到濾餅中,且該壓力不能泄壓,需保壓進(jìn)行二次洗滌。

二次洗滌

二次洗滌采用的是板一板洗滌方式,該方式洗滌比其他洗滌方式大約可節(jié)約洗滌用水的60%,節(jié)能效果非常明顯,而且洗滌也很徹底。但用板一板洗滌方式要求腔室內(nèi)必須全部充滿濾餅,否則會(huì)出現(xiàn)短路。所以二次洗滌前必須經(jīng)過預(yù)壓榨,使濾餅全部充滿腔室。板一板洗滌方式洗滌面積比過濾面積減少一半,特別是在恒壓洗滌時(shí),洗液速率將減少到最終過濾速率的四分之一,該壓濾機(jī)的設(shè)計(jì)壓力為30MPa,所以可增大洗滌壓力,將二次洗滌壓力提高到1.2~1.6MPa。板一板過濾方式是洗滌液從隔膜板的一個(gè)下角進(jìn)入,穿過一側(cè)的濾布和濾室從另一側(cè)的上下角排出。洗滌水進(jìn)入壓濾機(jī)隔膜側(cè)面的通道,并在壓力下穿過濾布,滲入濾餅,到達(dá)腔室的另一側(cè)面,洗滌濾液離開腔室穿過濾布進(jìn)入濾液通道。在洗滌期間預(yù)壓榨仍保持,目的是防止濾餅裂縫的形成,并且增強(qiáng)洗滌的效果。

脫水

該處所謂濾餅脫水是指濾餅卸除前的脫水處理,是指對(duì)濾餅施加去飽和力,使濾餅孔隙內(nèi)捕促的濾液被置換的過程,這些去飽和力是流體動(dòng)力和氮?dú)庵脫Q。濾餅脫水的目的是:可降低濾餅水分,減少進(jìn)一步脫水費(fèi)用,節(jié)省能源;還能減少濾餅的毛體積,節(jié)省輸送費(fèi)和少占儲(chǔ)存場(chǎng)地…;同時(shí)保證卸料時(shí),使濾布和濾餅的輕松剝離創(chuàng)造條件。該工藝機(jī)械壓榨脫水和氮?dú)庵脫Q脫水兩種并用,這樣能夠取得更好的脫水效果。但是無(wú)論采用何種脫液方式,無(wú)論壓力梯度有多大,濾餅層中總會(huì)有毛細(xì)力與排液力達(dá)到平衡的時(shí)候,這時(shí)脫水就會(huì)停止。因此采用常規(guī)的濾餅脫液方式,不可能將濾餅中殘存的液體全部排出,殘存液體使濾餅具有一個(gè)“剩余飽和度”。脫水方法的選擇主要取決于過濾方法和物料的性質(zhì),其中物料的粒度又起著決定性作用…而濾餅的最終含濕量取決于脫水過程、液體性質(zhì)和濾餅結(jié)構(gòu)等因素。

extract juice, oil etc by squeezing

機(jī)械壓榨脫水是一種常用的能耗低而又有效的濾餅脫水方法。濾餅的壓榨脫水過程一般分為兩個(gè)階段,第一階段為壓榨脫水階段,第二階段為靠濾餅的蠕變脫水階段。隔膜壓榨脫水是用有撓性的隔膜使濾室容積變小,對(duì)濾餅施加機(jī)械壓榨力。但推動(dòng)隔膜變形的力不是機(jī)械力,而是流體力,即用壓力來(lái)推動(dòng)隔膜變形實(shí)施擠壓。隔膜壓榨力一般為0.6—2.0MPa,壓榨力太低則不能充分發(fā)揮壓榨作用,壓榨力過高勢(shì)必要增加機(jī)械強(qiáng)度、質(zhì)量乃至于造價(jià),還會(huì)使濾布和壓榨隔膜的壽命降低。本工藝采用水壓榨,壓榨水能循環(huán)使用。壓榨結(jié)束后,正常由1.2—1.6MPa的壓力泄壓至高于吹掃壓力0.1MPa。采用隔膜壓榨脫水的優(yōu)點(diǎn)是:壓榨壓力高,脫水效果好,可得到含水較低的濾餅;能耗少,時(shí)間短,效率高;節(jié)省干燥能耗;有利于卸餅。

吹掃

吹掃的作用:一是脫水;二是使濾布再生;三是為了使濾布和濾餅容易剝離。吹掃也稱為氣體置換脫水,氣體置換脫水是指濾餅保持原有形狀,以氣體驅(qū)替置換出濾餅中的液體。它包括真空抽吸和壓氣吹除兩種方式。影響氣體置換脫水的因素有很多,如濾餅的性質(zhì)、兩流體的物理性質(zhì)、流體界面的性質(zhì)和溫度、壓力梯度等。該工藝采用壓氣吹除,壓氣吹除是采用壓力氣體穿過濾餅層,將液體吹出帶走的一種脫水方式,壓氣吹除必須用密閉的腔室…。該工藝采用的氣體為氮?dú)猓瑸V餅吹干和進(jìn)料孑L吹掃壓力0.7MPa,時(shí)間2—3min,每批氣量200—300m3。使用氮?dú)鈱?duì)濾餅吹干應(yīng)注意防止濾餅開裂,以免造成風(fēng)量大量損失,影響干燥效果。

卸料

以上程序完后,進(jìn)行壓濾機(jī)泄壓、壓榨水排放、液壓系統(tǒng)將濾板松開、打開導(dǎo)料斗門、液壓系統(tǒng)將濾板拉開,卸下濾餅進(jìn)入導(dǎo)料斗。卸完料后,漏斗門關(guān)閉。每天進(jìn)行2—3次的濾布洗滌。

壓濾效果

經(jīng)過濾、洗滌、脫水工序處理,洗滌后濾餅電導(dǎo)率可達(dá)1mS/cm,固含量可達(dá)60%~65%,降低干燥能耗,同時(shí)縮短洗滌周期,提高濾餅產(chǎn)能,其每周期的時(shí)間為90min以內(nèi),每天可生產(chǎn)14—15批料,每臺(tái)壓濾機(jī)產(chǎn)能可達(dá)30000t/a以上。洗滌水耗量為15m3/t產(chǎn)品。現(xiàn)場(chǎng)生產(chǎn)環(huán)境好,勞動(dòng)強(qiáng)度低。可產(chǎn)出高檔鈦白粉。

reach a verdict

1)通過工藝技術(shù)改進(jìn)后,工藝上采用低壓快速進(jìn)料建立均勻?yàn)V餅一中壓?jiǎn)稳丝谙礈旌桶逡话逑礈煲桓邏簤赫スに嚕摴に囀呛侠砜煽康摹?/p>

2)該工藝機(jī)械化程度高,勞動(dòng)強(qiáng)度低,現(xiàn)場(chǎng)生產(chǎn)環(huán)境好。

3)通過該工藝改進(jìn)后,生產(chǎn)周期縮短,產(chǎn)能提高;產(chǎn)品質(zhì)量得到明顯改善;能耗降低。解決了鈦白粉生產(chǎn)中后處理的瓶頸問題。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses