1 filter press使用存在問題由于初始設計入料泵和煤泥刮板輸送機只參與選煤集中控制系統,未納入壓濾機系統中,在使用過程中許多功能欠缺及相關連鎖不完善,存在如下問題:

(1)各壓濾機單獨成系統,互相獨立,在進料過程中現場操作人員首先需監視壓濾機液壓站壓力是否達到設定值,在達到設定值后手動開啟進料泵,在進料過程中操作人員必須隨時監視設備的進料壓力及含水量,依靠操作人員的操作經驗來現場判斷進料情況及進料狀態來實現設備的啟停及后續操作的轉換等控制,操作人員的勞動強度大,生產效率低,不能保證生產的連續性。

(2)壓濾機入料桶的濾液濃度無顯示,同時各壓力檢測點為指針式壓力表,觀看時讀數困難,讀數精度差。

(3)在壓濾機出料過程中,卸料輸送共用一條皮帶。只能逐一卸料,崗位司機需要互相協調,造成資源浪費,并且經常發生堵料、壓刮板等事故,存在安全隱患。

(4)由于操作工個人業務水平和熟悉設備程度不同,造成了設備運行狀態差異較大,嚴重影響設備的連續運行及生產效率。

2 改造方案

(1)壓濾機液壓系統改造。保留原有液壓系統的電接點壓力表的基礎上,增加壓力測量及相關的壓力控制系統。使壓力讀數方便精確,同時使原有系統繼續發揮作用,增加了系統的冗余度,提高系統的可靠性。操作人員可通過增加的控制系統來設定或修改各壓力值。使操作人員可以直觀明了的監視各參數值。方便的通過各控制參數的修改實現控制過程的量化控制,使操作人員從對設備壓力的連續實時監控中解放出來。

(2)壓濾機進料系統改造。對原有壓濾機進料系統進行線路及相關自動控制程序改造,在保留原有手動控制系統的基礎上增加自動控制系統。兩套系統可以由操作人員實時切換,互為冗余。通過操作人員設定的控制參數,對各過程量參數進行實時判斷來實現進料泵及相關閥門的啟停及連鎖控制。實現壓濾系統的進料,停料等的連續控制及無人自動操作。使壓濾機進料系統實現全自動操作。降低操作人員的勞動強度,提高設備生產效率。根據生產實際需求,因原有PLC主模塊為西門子S7-200系列CPU226,通過增加開關量輸入擴展模塊EM221CN對壓濾機進料閥門,壓榨閥門,穿流閥門,排氣閥門的開關狀態進行監控,打開與關閉狀態進行采集和驅動,控制閥門操作流程; 使用模擬量輸入模塊 EM231CN 實現油缸壓力模擬量數據的采集、傳輸和處理,以便調整入料過程。原有觸摸屏操控裝置移至配電箱后面作為維護檢查備用屏,正面安裝同一廠家型號為TPC7062KS 的觸摸屏模塊,編制相應程序在面板在顯示工作流程運行狀態。對壓濾機 PLC 程序進行重新編程,實現對入料泵和刮板機的啟動、停止及運行狀態的控制,并進行相應電氣線路改造。經過改造將入料和卸料兩個階段納入流程控制,實現壓濾機自動進料,自動壓榨,自動卸料 3 個主要控制過程的全自動化控制。流程圖中將進料,壓榨,卸料分為多個選煤廠壓濾機自動控制改造□ 鄭偉 山西焦煤汾西礦業集團有限責任公司,山西介休 032000摘要:選煤廠快開壓濾機因初始設計入料泵和煤泥刮板輸送機只參與選煤集中控制系統,未納入壓濾機子系統中,在使用過程中許多功能欠缺及相關連鎖不完善,本文結合選煤廠實際情況 , 分析了選煤廠壓濾機系統的現狀及目前存在的問題 , 并制定、實施了自動化系統改造方案 , 實現了選煤廠減員提效,促進智能化發展的目的。關鍵詞:快開壓濾機;自動運行;實時監控;系統冗余圖 1 壓濾機自動化控制工作流程準備壓緊進料 1 進料 2 穿流壓榨排殘液松開卸料0.1s0二次拉板時間各步由相應的名稱及箭頭方向來指示。通過顏色來判斷運行狀態,綠色表示正進行,紅色為相反狀態。在壓濾機開始自動工作前設置好進料控制壓力,穿流時間,壓榨時間等參數。自動進料:檢查設備正常,(已經松開壓濾機且卸料完成),觸摸屏上已選擇自動操作,按下控制柜上的壓緊按鈕后,液壓站自動啟動,開始壓緊程序。待壓濾機壓緊后,進料閥自動打開,進料泵自動開始進料。進料過程中程序根據液壓站壓力自動判斷是否進料完成。待液壓站壓力達到設定值(約為 17 400 KPA 附近時)自動停進料泵,停進料閥。進料及初步壓濾過程結束。自動壓榨:待自動進料完成后系統程序自動轉入穿流狀態,穿流時先將排氣閥關閉,然后打開穿流閥,待穿流閥開到位后運行所設定的穿流時長后自動關閉穿流閥。穿流完畢后轉入壓榨狀態,壓榨時將壓榨閥打開,待壓榨閥開到位后開始壓榨,壓榨時長為參數所設定時間,待壓榨時間到后,關閉壓榨閥,壓榨完成。然后打開排氣閥進行排氣,待排氣閥打開后轉入卸料狀態。自動卸料:在自動卸料開始后程序先檢查刮板是否運行,如果刮板運行則在經過 30 s 的排殘液時間后自動進入卸料狀態,否則自動卸料暫停,等待刮板運行信號。自動卸料開始后先開始松板,待松板到位后,卸料機構開始進入卸料狀態,開始取板。在取板信號到后轉入拉板過程,拉板時運行 4 s 收到拉板到位信號后轉入取板狀態,以上狀態在多次循環后待檢測到拉板限位信號后停止。拉板機構回到原位。 壓濾機的自動運行前準備步驟為:

①檢查設備是否就位,各自動參數是否設置正確。

②在控制柜手自動旋鈕上將旋鈕打至手動狀態,將觸摸屏上手自動按鈕打到自動狀態后點系統復位后會看到控制柜手動指示燈閃爍一次。

③在控制柜上按下“壓緊”按鈕。

3 故障現象及處理方法

(1)進料過程中出現故障的處理。在自動程序運行中,進料過程應包含“進料一”及“進料二”(也就是進料時壓力逐步上升和壓力逐步下降兩個過程),當故障出現時,有可能造成以上兩個過程的短缺。所以在 進料過程中出現故障,先按下手動總停,將觸摸屏上手自動選擇按鈕打到手動狀態,然后按下復位按鈕,將系統恢復初始狀態。然后用控制柜上手動按鈕將該批次手動完成。待該批次 卸料完成后將觸摸屏上手自動按鈕打到自動狀態,按下系統復位,恢復自動運行。

(2)穿流、壓榨過程中的故障處理。在穿流和壓榨過程中,如果排氣閥工作,但穿流閥不工作,可以將觸摸屏上手自動按鈕從自動切換到手動,然后將該按鈕再切換到自動。系統即可繼續執行。

(3)非進料過程中出現故障的處理。在進料完成后,發現設備出現故障,可采取以下其中一種方式處理:

①將觸摸屏打到手動狀態,按下系統復位按鈕,將系統復位。用控制柜上按鈕完成后續流程。

②按下手動總停按鈕,或拉動壓濾機上拉繩臨停開關,使自控系統進入“暫停”狀態。此時觸摸屏上出現閃爍顯示的“暫停”字樣。待設備故障排除后,在觸摸屏上按下“繼 續工作”按鈕,繼續后續工作。此處有可能出現系統不執行后續工作。可以將觸摸屏上手自動按鈕從自動切換到手動,然后將該按鈕再切換到自動。系統即可繼續執行。

4改造后使用效果

(1)通過對該設備的技術改造和完善,設備運行的自動化程度大幅提高。

(2)壓濾機的壓緊啟動后,入料、穿流、壓榨、排氣、卸料等一系列動作實現自動運行; 并可以從觸摸屏實時觀察工作狀態進程。

(3)當壓濾機入料桶濾液濃度偏低,液壓站壓力達不到正常設定壓力,超過運行時間系統報警,系統停止運行,停泵保護設備。

(4)可以根據實際使用情況的變化,調整壓濾機入料階段設定壓力及相關參數,適應生產要求。

(5)生產現場只需一名崗位司機操作即可。通過一個多月的使用,設備運行良好,實現了壓濾機的自動控制。改造后減少了崗位司機數量,避免了個人操作引起的差異,大大降低崗位工勞動強度和檢修強度,提高了生產效率,對促進我廠機電設備智能化管理水平的提高有積極作用。

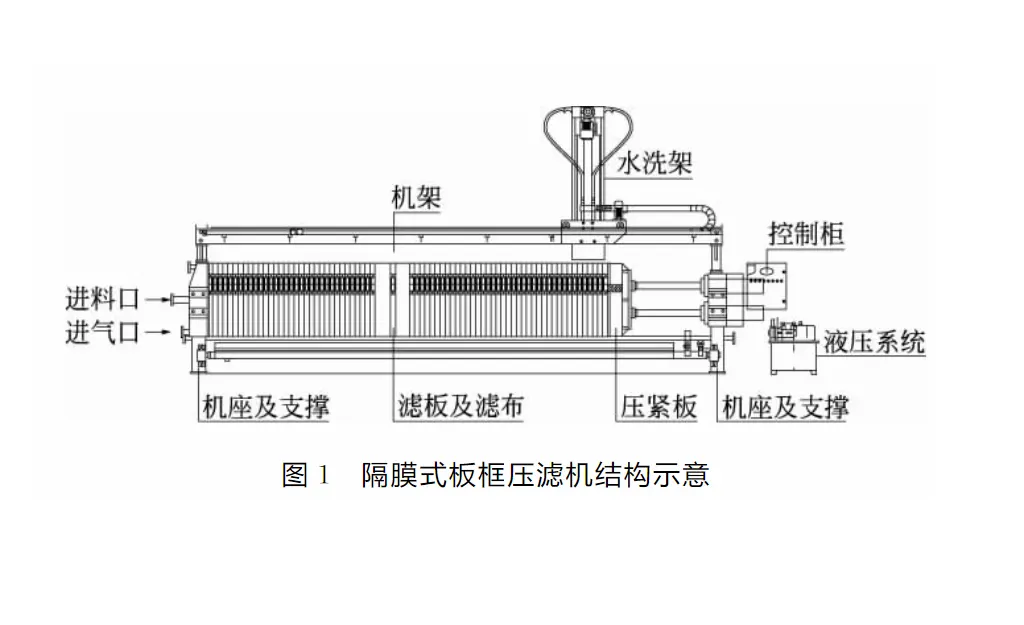

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses