introductory

filter press是國內較為常見的固液分離設備,而液壓裝置則是壓濾機系統中和各個部件連接的中心部分,壓濾機的液壓裝置系統可以掌控壓濾機整個工作狀態,但是大部分的壓濾機的液壓裝置系統在實際的工作狀態下,濾布輔助驅動響應性差,油缸回油沖擊振動大,進而導致動力模塊經常損壞需要維修,降低了壓濾機使用效率。在這種情況下,壓濾機液壓系統動力模塊設計問題成為了該領域亟待解決的主要問題,引起了很多專家和學者的重視。

1壓濾機的結構和工作原理

1.1壓濾機的結構

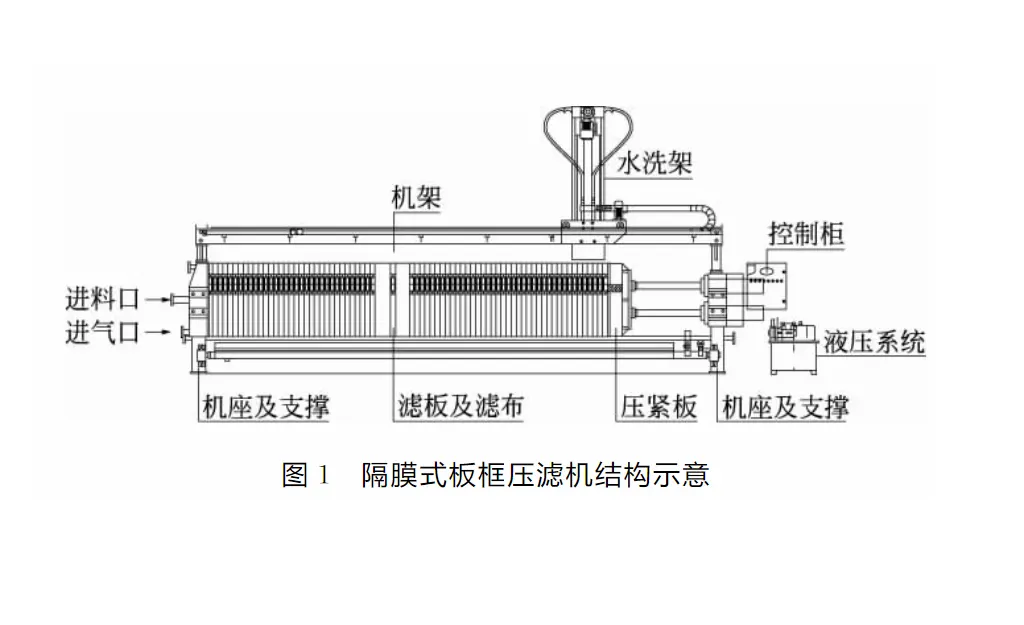

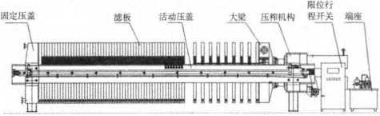

filter press是一種分離效果好的Solid-liquid separation equipment。目前已經被廣泛的應用于冶金、食品、陶瓷、石油、化工等各個領域。在國內,工業技術日趨成熟,尤其是礦產行業的興起,大部分的礦廠所采用的冗余壓濾機不能滿足日益擴大的生產規模需求,因此,需要對壓濾機液壓系統動力模塊進行改進,并闡述壓濾機的拓撲結構和其受力狀態。壓濾機具有單位過濾面積低,對物料適應性好的特點,并且過濾面積選擇的面積寬。其壓濾機的結構如圖1所示,壓濾機由固定壓蓋、濾板、活動壓蓋、大梁、壓榨機構、限位行程開關、端座等幾部分組成。

圖1壓濾機的機構圖

1.2壓濾機的工作原理

壓濾機基本執行器件的程序是:促使專業人員啟動電鈕啟動機器,每個濾室給料都是由輸送原料泵經濾板中心的給料孔輸送的,在其濾室內,料漿通過濾板進行統一過濾。在工作一段時間內,濾板上濾餅會產生相當大的厚度,其過濾過程會進入下個步驟,終止給料。在擠壓板內匯聚高壓泵擠壓出的液體,在彈性膜鼓起的情況下,均勻施加壓力在已經形成的濾餅上,促使濾餅水逐漸蒸發,在施加壓力結束后采用真空泵抽出被施壓的濾液,在用壓縮空氣消除殘在料孔中的漿料,納入開柜機構的原始系統中。對于固定模式的濾板,濾板順序拉開,濾布會呈現V字形,濾餅會順序輸出。假設黏性致使濾餅無法逃脫,需要振動拍打機構,為了更好地分離濾餅和濾板,由液壓系統將濾板分開,各個室濾布一起向下移動,帶動濾餅輸出,濾餅輸出進入濾布,濾餅排完快速的進入其清洗狀態。在固定的濾布狀態下端,噴嘴向下方移動,以此來對濾布進行沖洗,多面清洗濾,計數器控制需要依據給定的要求進行。

2壓濾機液壓系統動力模塊改進設計

2.1優化原則

在壓濾機液壓系統動力模塊改進設計過程中,液壓系統優化措施可以分為兩個部分:

手動:操作員通過操作控制柜上的按鈕來對壓濾機的轉動機構進行掌控。專業人員可以在穩定狀態下進行液壓系統管理和維護。

自動:從頭板松開指令開始自動指定,壓濾機在很封閉的狀態下,在料壓濾后,掌控頭板按鈕,壓濾機頭板往后移動,在頭板后移限制位置靠近接近開關動作時,輸入控制器信號,松開頭板,系統處于卸料狀態。利用控制信號,控制系統進行取板和返回操作。在其返回途中,專業人員可以依據實時的操作狀態,掌控手操按鈕。在返回電接點和壓力表動作擬合狀態相一致,利用控制信號進行取板操作,控制依據電壓力表的輸入狀態,自動完成成取板、返回的工序。

2.2優化措施

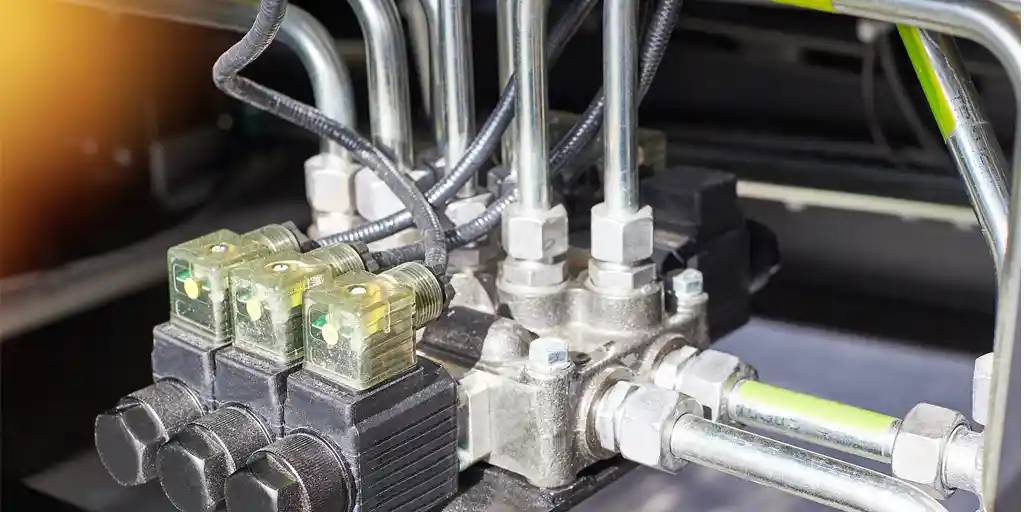

壓濾機液壓系統動力模塊改進設計過程中,融合原有液壓系統的優勢上,動力模塊中增添同步馬達,將電磁球閥和差動回路相融合,對液壓系統動力模塊進行設計,保障預卸荷,彌補了初始壓濾機液壓系統存在的缺陷。

在動力模塊部分增添設計同步馬達。動力模塊大部分是泵組,泵組主要的模式是定量泵和高低壓補償控制型變量泵、三相異步電動機。其主要實現的目的是為濾板開啟一合攏、濾布輔助驅動、濾布主驅動、濾布張緊、濾板密封等工作狀態配備動力,表述系統動力狀態,并依據實時情況增添馬達,采用葉片泵配備油,對同步馬達進行掌控,由此實現對濾布的同步。防止了濾布在穩定運行的狀態下,形成的拉傷,濾布掌控馬達具有較高的轉動精度,保障了濾布的穩定性,消除了不同類型濾布馬達不統一的問題,達到了濾布的同步。

完成擠壓后要將濾板快速地打開,將開啟瞬間高壓工作的液壓油壓力的最大范圍設定在28MPa,液壓會依據管路沖擊油箱,給機械結構帶來較大的振動,致使設備容易損害,所以需要在其回油管路上對其進行預卸荷,降低壓力,由此將電液變為閾動作進入油箱,消除了液壓裝置的邊沖,將壓力控制在一定的范圍內,消除了液壓裝置的脈沖和振動,將壓力控制在允許的空間內,減少了設備損耗的幾率。其回路是通過變量柱塞泵供油,采用回油節流閥保障動作的魯棒性,解決了其沖擊過大的問題。

液缸在速度動作大的時候,要輸出很多液壓油,以此滿足設計缸速需要的電機驅動。給岀符合液壓系統的差動回路,利用葉片泵和變量柱塞泵一起為回路配油。

3結語

對壓濾機液壓系統動力模塊進行優化設計,可在很大程度上防止壓濾機濾布的損耗情況,有效減輕機構產生的沖擊振動,大幅提升壓濾機的工作效率。

Technology: 18851718517

E-mail: suton@su-ton.com

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses