introductory

隨著礦產(chǎn)資源中富礦的逐漸桔竭及復(fù)雜難選 和低品位礦石量的增加,礦石的單體解離度越來 越細(xì),導(dǎo)致最終產(chǎn)品的脫水過濾變得越來越難。 為了解決此類極細(xì)顆粒的脫水問題,filter press正逐漸得到越來越廣泛的應(yīng)用,特別是其在尾礦脫水中的成功應(yīng)用,為選礦廠尾礦庫的建設(shè)和工業(yè)生 產(chǎn)探索了一條新的途徑。

目前在我國選礦工業(yè)中得到成功應(yīng)用的自動 壓濾機(jī)有芬蘭Larox_PF自動壓濾機(jī)【1】和國產(chǎn) 的CJzJ自動壓濾機(jī)等。 CJzj一56自動壓濾機(jī)單塊濾板面積2.56 m2,單機(jī)過濾面積56 m2,已在四川啦啦銅礦、呷 村銀多金屬礦、內(nèi)蒙古東升廟鋅精礦及塔吉克思 坦等中小型礦山得到了成功應(yīng)用。應(yīng)用實踐證明 CJzJ一56自動壓濾機(jī)可以有效地處理黏性難過 濾精礦,濾餅水分明顯低于真空過濾機(jī)及Plate and frame filter press。但在貴州某一磷礦采用此類型壓濾機(jī)進(jìn)行尾礦脫水時發(fā)現(xiàn),此種Automatic filter presses存在壓濾機(jī)密 封不徹底、橡膠隔膜及濾布等易損件消耗大、處理 能力小且水分有二次增加等現(xiàn)象,最終導(dǎo)致尾礦 水分達(dá)不到工藝要求。

為了解決以上高效壓濾機(jī)在工業(yè)應(yīng)用中出現(xiàn)的問題,本項目通過對高效脫水工藝、濾板密封結(jié) 構(gòu)、易損件等的研究,對CJzJ自動壓濾機(jī)進(jìn)行了 較大的技術(shù)改造。改造后的自動壓濾機(jī)對磷尾礦 這類極細(xì)且黏的物料可以正常連續(xù)地壓濾,且將 水分控制在工藝指標(biāo)范圍內(nèi)。

自動壓濾機(jī)脫水工藝

自動壓濾機(jī)一個完整的工作過程包括:濾板 合攏、入料壓榨、機(jī)械壓榨、風(fēng)干、濾餅拉開、卸餅、 濾布清洗等。對脫水起作用的是入料壓榨、機(jī) 械壓榨和風(fēng)干這3個過程。

工業(yè)調(diào)試中的技術(shù)改進(jìn)

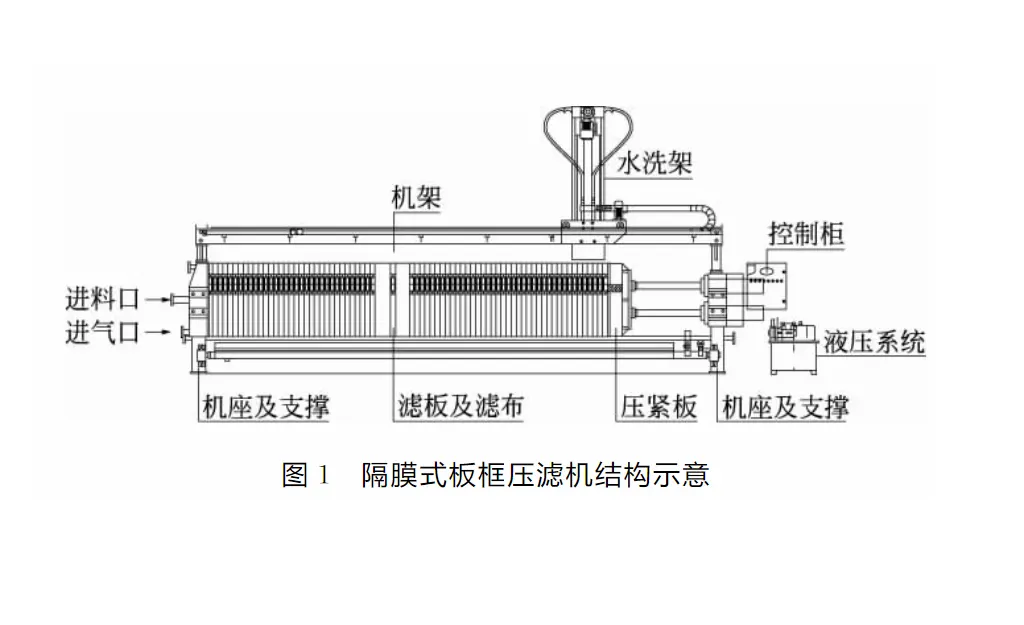

調(diào)試前的狀況 在通過小型試驗選定設(shè)備的相關(guān)參數(shù)以后, 選用板框式壓濾機(jī)用于工業(yè)生產(chǎn),但在 現(xiàn)場的生產(chǎn)調(diào)試中,設(shè)備輔助材料損壞嚴(yán)重,設(shè)備 難以實現(xiàn)連續(xù)運(yùn)轉(zhuǎn),脫出尾礦水分較高,無法滿足 生產(chǎn)工藝要求。具體表現(xiàn)在以下幾方面:

a.物料 在進(jìn)漿工序時,噴漿現(xiàn)象嚴(yán)重,造成大量礦漿從壓 濾機(jī)濾腔密封面噴出而損壞濾布,同時,噴出的礦 漿四處飛濺,造成了嚴(yán)重的場地污染。

b.濾布損 壞嚴(yán)重,每一個工作循環(huán)至少要損壞一張濾布,一 臺壓濾機(jī)在一個生產(chǎn)班次中平均要損壞濾布約 30張,幾乎每個循環(huán)均要更換濾布,極大地制約了生產(chǎn)的連續(xù)性,也加大了工人的勞動強(qiáng)度。

C. 礦漿的黏性較強(qiáng),粒度極細(xì),透(氣)水性差,細(xì)粒 尾礦易堵塞濾布孔隙,影響過濾效果,產(chǎn)量達(dá)不到 設(shè)備處理能力。d.橡膠隔膜損壞也較大,平均每 2天損壞一張,因其材質(zhì)為天然橡膠,價格較高, 造成生產(chǎn)成本大幅度上升,同時,更換工作量也較 大,需停機(jī)1 h左右,制約了生產(chǎn)的連續(xù)性,加大 了維修強(qiáng)度。

E.物料卸落時,壓榨水不能有效返 回,在卸料工序時與尾礦濾餅一起卸落,造成尾礦 水分的二次增加。

F.礦漿的pH值為5.0~6.5。 呈酸性,對濾布材質(zhì)有一定的影響。

G.輔助系統(tǒng) 如快放氣管道、排空管道磨穿現(xiàn)象頻繁。

現(xiàn)場技術(shù)改進(jìn)

應(yīng)用變頻技術(shù)調(diào)整礦漿泵的注漿壓力曲 線 經(jīng)過仔細(xì)觀察分析,推測發(fā)生噴漿的主要原 因是濾餅水分較高,且具有一定黏性,難以從濾布 上徹底脫落,密封面處的殘留濾渣使密封不嚴(yán)而 造成噴漿。同時,每一次噴漿處的濾布損壞極為 嚴(yán)重,即使加長水沖洗時間,效果也不明顯,需輔 以人工卸料方可,造成工人的工作量加大且難以 確保卸料效果。只有將尾礦水分控制在13%以 下,濾餅黏性才會大為減弱,此問題方可有效解 決。 由于礦漿采用高揚(yáng)程大流量的泵強(qiáng)行注入密 封濾腔內(nèi),當(dāng)大量的高壓礦漿進(jìn)入濾腔內(nèi)時,由于 濾腔深度為50 ITll’n,造成橡膠隔膜瞬時變形較 大,也造成了密封面處橡膠的瞬時變形較大,橡膠 的補(bǔ)償延展性變差,導(dǎo)致高壓礦漿易從密封不嚴(yán) 處噴漿。 解決因泵壓引起的噴漿問題,前期進(jìn)行了以 下多種技術(shù)嘗試。首先,選用較低揚(yáng)程但仍為大 流量的泵,減小泵的壓力,減少礦漿對橡膠隔膜變 形的影響,但由于壓濾機(jī)絕大部分的濾液排出在 進(jìn)漿過程,因此,此法雖可緩解噴漿現(xiàn)象,但影響 濾餅的厚度,引起壓濾機(jī)的每一循環(huán)處理能力明 顯下降且循環(huán)時間加長,故此方法不適合于工業(yè) 改造。其次,通過在進(jìn)漿管道中安裝閥門進(jìn)行控 制。在開始進(jìn)漿時將閥門調(diào)小,在進(jìn)漿過程中逐步加大,于30 s內(nèi)全打開。此項措施可解決噴漿 問題,但因閥門控制較為麻煩,且在酸性環(huán)境中及 高速礦漿的沖刷下,閥門極易損壞,難以在工業(yè)生 產(chǎn)中應(yīng)用。最后,應(yīng)用變頻技術(shù),調(diào)整礦漿泵的注 漿壓力曲線,通過增加一臺變頻器,將初始進(jìn)漿壓 力調(diào)小,再逐步增高至O.8 MPa并保持恒定,在 壓力再略高時停止注漿。現(xiàn)場使用此方法后,能 有效抑制噴漿并對濾餅的形成厚度無影響,對循 環(huán)時間影響也極小,可以成功地用于壓濾機(jī)的進(jìn) 漿過程改造中。 變頻技術(shù)的應(yīng)用減 緩了橡膠隔膜的瞬時變形,同時。由于橡膠具有較 好的延展補(bǔ)償性,還可以解決密封面處低于Irmn 厚殘留濾渣對噴漿造成的影響,可較大程度地避 免噴漿現(xiàn)象的發(fā)生,這次改造取得了較好的效果, 也減少了濾布在密封面處的損壞。

加大進(jìn)漿(風(fēng))口面積,改變匯水(風(fēng))匯聚 方式 在生產(chǎn)過程中濾布損壞極其嚴(yán)重,對三個班 運(yùn)行中損壞的54張濾布進(jìn)行統(tǒng)計分類,其中在進(jìn) 漿口處損壞的有14張,占25.92%;在匯水口處 損壞的有32張,占59.26%;在密封面處損壞的 有8張,占14.82%。 通過對進(jìn)漿(風(fēng))口處濾布破損口及礦漿進(jìn)漿 (風(fēng))口處的仔細(xì)觀察發(fā)現(xiàn),一般濾布破損處正對 進(jìn)漿(風(fēng))口處,且損壞多發(fā)生在進(jìn)漿及風(fēng)干工序 中。在這兩道工序中,高壓礦漿進(jìn)入濾腔時會沖 擊進(jìn)漿口處濾布,高壓風(fēng)進(jìn)入濾腔時,也會先穿透此處濾餅,產(chǎn)生最大沖擊。進(jìn)漿壓力一般為0.6 -0.64 MPa,風(fēng)干壓力一般為0.8 MPa,進(jìn)漿口 處為圓形孔道,直徑為35 mm,面積為962 mm2。 為了降低局部壓力,減小濾布的沖擊損壞,根據(jù)壓 濾機(jī)的具體尺寸,理論上可將此孔道直徑加大為 65 mm,面積則為3316 mmz,為原面積的3.45 倍,則局部壓力可減小為原來的29%。此項改造 需在濾板上制作,但濾板為鑄鐵件且價格較高,并 需相應(yīng)改造進(jìn)漿三通等輔助配件,改造工作量較 大,故先將此方案提交給壓濾機(jī)生產(chǎn)廠家,由壓濾 機(jī)生產(chǎn)廠家進(jìn)行小型改造試驗(試驗物料由礦方 提供,進(jìn)漿壓力提高到0.8 MPa,風(fēng)干壓力為0.8 MPa)。在3天內(nèi)作了50次循環(huán)。隨著孔道的加大,進(jìn)漿及風(fēng)干工 序中濾布壓力的降低,濾布的損壞程度大為降低, 基本消除了此處濾布的損壞。 。 匯水(風(fēng))處濾布的損壞最為頻繁且損壞程度 最嚴(yán)重,分析發(fā)現(xiàn):進(jìn)漿、壓榨工序的水集中從匯 水(風(fēng))處排出,而風(fēng)干工序的高壓風(fēng)帶著極微細(xì) 礦粒也匯聚于此處排出。三道工序中,風(fēng)干工序 對濾布的損壞最為嚴(yán)重,占總體損壞的70%左 右,進(jìn)漿工序占總體損壞的25%左右,壓榨工序 占總體損壞的5%左右。由于此類壓濾機(jī)采用的 方式是礦漿水及高壓風(fēng)從濾布穿透后,在條形橡 膠隔膜的表面匯聚于濾腔的右下口處排出,高壓 水及風(fēng)夾帶尾礦長期在此處沖刷,對濾布損壞嚴(yán) 重,若損壞的濾布更換不及時,則橡膠隔膜也易沖 刷損壞,嚴(yán)重時甚至?xí)p壞濾板,造成較大的經(jīng)濟(jì) 損失。經(jīng)過現(xiàn)場的長期摸索發(fā)現(xiàn),可通過加大匯 水(風(fēng))口的面積,減小甚至消除集中在匯水(風(fēng)) 口的沖刷。 改造方法一:在生產(chǎn)中只進(jìn)行簡單改造,面積則增大了一倍。經(jīng)過生產(chǎn)對比試驗, 匯水(風(fēng))口處濾布的損壞只略有減少,但損壞量 仍然極大,無法維持正常生產(chǎn)。 改造方法二:也是在生產(chǎn)中進(jìn)行簡單的改造。 在方法一的基礎(chǔ)上,在濾腔的左下方對稱地再開 一相同的匯水(風(fēng))口,仍然為32個小孔(Q=8 mm),但面積為最初的4倍,效果有了較大的改 善。經(jīng)過生產(chǎn)對比試驗,匯水(風(fēng))口處濾布的損 壞減少量約為原來的一半,但是損壞量仍然較大, 還是無法適應(yīng)連續(xù)生產(chǎn)的需要。 改造方法三:在對國內(nèi)部分壓濾設(shè)備調(diào)研的 基礎(chǔ)上,使穿過濾布的水和風(fēng)不再在濾布與橡膠 隔膜之間匯聚,而是對濾板采用整面透水(氣)。 在濾板的過濾面形成一個腔體,取消固定面橡膠 隔膜,腔體上鋪設(shè)鋼孔板,板上布滿娟mm的小 孔,孔間距(長×寬)為8 mm×8 mln,使整個濾餅 的水分均勻透過濾布及鋼孔板至腔體內(nèi),再于濾 板的另一側(cè)新增一個相同直徑大小的排水口,而 不形成匯聚現(xiàn)象,避免濾布及橡膠隔膜在匯水 (風(fēng))口處的大量損壞。 這種改造的理論分析如下:

a.橡膠隔膜總厚 15 mm,其中匯水槽深8 mm,但在生產(chǎn)過程中,由 于橡膠會承受壓力而變形,實驗表明,橡膠承壓后 槽深會變淺至5 mm,透過濾布的水和風(fēng)會緊貼 濾布高速流動,越接近匯水(風(fēng))口時,速度越快, 沖刷越嚴(yán)重,濾布損壞越嚴(yán)重;

b.在濾板的固定面 新建一個腔室,在濾板的整個面上鋪滿鋼孔板(厚 度為15 ram),板上小孔直徑為6 mm,孔問上下 左右距離均為8 mm,以確保透過濾布的水和風(fēng) 能迅速通過鋼孔板至濾室內(nèi)。新建腔室的容積為 橡膠隔膜受壓后所剩空間的5~7倍,濾液經(jīng)過小 濾室緩沖后再由濾板兩側(cè)的排水口排出。通過這 種改造可.以降低濾液的流速且濾液不與濾布接 觸,濾布原在匯水(風(fēng))處的損壞問題得以徹底解 決。同時,由于濾布損壞的減少、濾室對濾液的緩 沖以及排水(風(fēng))口的增加,濾板的磨損也很小。 因為此項改造工作量極大,也采用了與壓濾 機(jī)生產(chǎn)廠商共同討論的技術(shù)方案,在理論上確認(rèn)可行之后,先進(jìn)行了小型改造后的小型試驗。試 驗物料取自選礦廠生產(chǎn)現(xiàn)場。礦漿進(jìn)漿壓力增大 至0.8 MPa,風(fēng)干壓力達(dá)到0.8 MPa,在一天內(nèi)作 了50次循環(huán)。隨著匯水面積的加大,壓力不再 集中,不再形成沖刷現(xiàn)象,消除了此處濾布的損 壞。在與壓濾機(jī)廠家進(jìn)行了為期3個月的改造工 作以后,進(jìn)行了現(xiàn)場的生產(chǎn)調(diào)試,濾布的損壞量大 為減少。上述兩項技改工作的成功使濾餅水分得 以控制,密封面處濾布的損壞也基本消失,濾布也 由每班損壞30張左右降至2~3張,該值屬于濾 布長期生產(chǎn)中的正常損耗。

改變壓榨介質(zhì),將高壓水改為高壓風(fēng) 在壓濾設(shè)備中采用高壓水為介質(zhì)時簡單易行,只需一臺高揚(yáng)程、低流量的多級泵即可實現(xiàn), 壓力可迅速提升至1.6 MPa,但是存在的問題是 物料卸落時,壓榨水不能有效返回,殘留部分在卸 料工序時與最終尾礦濾餅一起卸落,造成尾礦水 分的二次增加。若采用高壓風(fēng)為介質(zhì)則較為復(fù) 雜,一級空壓機(jī)的排出空氣壓力一般不超出0.8 MPa,若要壓力超過0.8 MPa,則需進(jìn)行二次升 壓,投資相對較大,且壓力提升較慢,易造成能量 損耗。cJzJ自動壓濾機(jī)本身配備了用于風(fēng)干過 程的高壓風(fēng),而壓榨過程只是在橡膠隔膜與濾板 之間較小的空間內(nèi)充滿氣壓,消耗風(fēng)量極小,因 此,此設(shè)備具備將高壓水壓榨改為高壓風(fēng)壓榨的 條件。盡管風(fēng)干風(fēng)壓與高壓水壓存在0.8 MPa 的壓差,但對板框式壓濾機(jī)壓榨壓力的試驗 發(fā)現(xiàn),當(dāng)壓榨壓力達(dá)到O.8 MPa后,最終產(chǎn)品的 水分受壓力的影響較小,可滿足工業(yè)生產(chǎn)的需要。 同時,壓榨介質(zhì)的改變,可避免水分的二次增加。 在水壓榨改為風(fēng)壓榨后,未見風(fēng)干工序有明顯的 變化,獲得的最終產(chǎn)品水分在控制指標(biāo)之內(nèi),說明 改造獲得了成功。 經(jīng)過上述改造,最終產(chǎn)品水分大為降低,產(chǎn)品 較為松散,黏性極小,經(jīng)過皮帶運(yùn)輸機(jī)后,成粉未 狀堆積,設(shè)備維修工作量小,無噴漿現(xiàn)象發(fā)生,無 剌耳噪聲,工作環(huán)境較為清潔,實現(xiàn)了壓濾設(shè)備的 正常運(yùn)轉(zhuǎn)。濾餅水分>12%,滿足目標(biāo)產(chǎn)品含水率≤ 15%的要求。 另外。對濾液固含物質(zhì)量分?jǐn)?shù)也進(jìn)行了測定, 共取濾液420 L,得固體物2 g,質(zhì)量分?jǐn)?shù)為4.7 X 10-3%,因此濾液可直接用于再生產(chǎn)。

reach a verdict

a.通過對CJzJ一56板框式壓濾機(jī)的結(jié)構(gòu)改 造,磷礦尾礦在數(shù)倍于大氣壓力的作用下,強(qiáng)行擠 壓透水,同時又在同樣風(fēng)壓的風(fēng)干過程中,去掉濾 餅顆粒之間的毛細(xì)水,最終尾礦的含水率低,能滿 足生產(chǎn)工藝的需要。CJzJ一56板框式壓濾機(jī)經(jīng) 過工業(yè)調(diào)試和穩(wěn)定運(yùn)行,處理能力達(dá)到12.90 t/ h,濾餅水分達(dá)到11.14%,能較好地應(yīng)用于工業(yè) 生產(chǎn)。

b.板框式壓濾機(jī)技改的成功為以后新 建選廠提供了一個較好的選擇尾礦庫類型的例 子,即采用干式堆存代替?zhèn)鹘y(tǒng)的濕式堆存方式不 僅占地面積小,而且可以依地形而堆存,受地形限 制小。尾礦干堆后,易沉淀固化,安全系數(shù)大,不 易形成泥石流,安全性也較高,選址也較容易。

c.利用板框式壓濾機(jī)對磷礦尾礦進(jìn)行 高效脫水,為再次利用磷礦尾礦帶來了方便,這將 為以后此類選礦廠的建設(shè)探索一條新的途徑。

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses