引言

近年來(lái),隨著城市基礎(chǔ)設(shè)施的不斷開(kāi)發(fā)及科學(xué)技術(shù)的進(jìn)步,盾構(gòu)隧道施工技術(shù)越來(lái)越廣泛地得到應(yīng)用。泥水平衡盾構(gòu)掘進(jìn)中環(huán)流系統(tǒng)會(huì)產(chǎn)生大量的廢棄泥漿,傳統(tǒng)的泥水分離處理,采取單一的泥漿渣土分離技術(shù),僅把泥漿與砂土進(jìn)行分離,部分泥漿經(jīng)調(diào)制后重新環(huán)流循環(huán),其余泥漿作為棄漿外運(yùn)處理。由于黏土或含泥量大的地層造漿能力強(qiáng),盾構(gòu)掘進(jìn)產(chǎn)生的廢棄泥漿過(guò)多,造成棄漿外運(yùn)量大、槽罐車外運(yùn)因環(huán)保問(wèn)題困難且成本高,若棄漿外運(yùn)不及時(shí),將導(dǎo)致盾構(gòu)停機(jī)而延誤工期。同時(shí)廢棄泥漿的含水率高、保水性較好,導(dǎo)致其中水分自然晾曬很難脫除,不但需要棄渣場(chǎng)占用土地資源,而且對(duì)環(huán)境造成較大的壓力。我國(guó)幅員遼闊,地質(zhì)條件相差較大,盾構(gòu)區(qū)間線路上既存在巖層又存在土層或砂層的情況十分常見(jiàn)。泥水平衡盾構(gòu)在砂層或含砂率高的地層中掘進(jìn)時(shí),經(jīng)泥水處理設(shè)備分離出的渣土含有大量砂石。在國(guó)內(nèi)砂石需求日益增長(zhǎng)下,只采取簡(jiǎn)單的外運(yùn)處理,致使砂石資源浪費(fèi)、利用不充分。基于此,一種符合綠色環(huán)保且可持續(xù)發(fā)展的適用于復(fù)雜地層泥水盾構(gòu)泥漿及渣土綜合處理施工技術(shù)得到研究與實(shí)踐。白椏楠以廣深港客運(yùn)專線泥水盾構(gòu)施工德國(guó)沙堡泥水分離設(shè)備為例 , 對(duì)泥水的分離處理進(jìn)行系統(tǒng)論述 , 介紹了泥水平衡盾構(gòu)施工中泥水分離設(shè)備在復(fù)雜地層中常見(jiàn)問(wèn)題及處理方法。余承曄等通過(guò)將盾構(gòu)施工過(guò)程所產(chǎn)生的盾構(gòu)渣土和廢水匯總后統(tǒng)一經(jīng)過(guò)分篩系統(tǒng)、泥水分離系統(tǒng)這兩種組合工藝的處理,使盾構(gòu)泥漿及廢水得到有效的處理,處理后各污染物濃度明顯降低。楊釗等以福州地鐵厚庭—桔園洲區(qū)間隧道泥水盾構(gòu)下穿烏龍江施工為例,研究了利用泥水盾構(gòu)廢棄泥漿配制壁后注漿材料的可行性,并探討了水膠比、粉灰比、砂膠比、泥漿比重 4 個(gè)因素對(duì)壁后注漿材料的影響規(guī)律。目前國(guó)內(nèi)針對(duì)泥水盾構(gòu)泥漿及渣土處理的研究,主要集中在單一地通過(guò)分離設(shè)備減少?gòu)U漿排放或篩分渣土上,而對(duì)“盾構(gòu)棄漿代替膨潤(rùn)土用于同步注漿+壓濾機(jī)泥漿處理+洗砂機(jī)篩分渣土”3種處理方式有機(jī)結(jié)合的研究相對(duì)較少。本文以新白廣 1 標(biāo)白云機(jī)場(chǎng)隧道段工程為研究背景,介紹其工藝流程、材料設(shè)備投入及操作要點(diǎn),對(duì)該施工技術(shù)處理效果進(jìn)行分析并總結(jié)其在工程中的應(yīng)用。

1 工程概況新白廣城際白云機(jī)場(chǎng)隧道段分為一站三區(qū)間,區(qū)間采用?9 130 雙模盾構(gòu)泥水模式進(jìn)行施工,襯砌管片內(nèi)徑 8m,外徑 8.8m,寬度 1.6m,厚度 40cm,強(qiáng)度等級(jí) C50,抗?jié)B等級(jí) P12,線路單延長(zhǎng)約 8 650m。區(qū)間地質(zhì)情況復(fù)雜,不良地質(zhì)溶土洞發(fā)育強(qiáng)烈,綜合見(jiàn)洞率高達(dá) 28.18%(見(jiàn)洞鉆孔數(shù)量 / 總鉆孔數(shù)量)。穿越區(qū)域主要包括<3-2> 粉細(xì)砂層、<3-4> 粗砂層、<3-5> 礫砂層、<4-2C> 泥炭質(zhì)土層、<4N-3> 粉質(zhì)黏土層、<4-4> 含礫粉質(zhì)黏土層、<7-3> 粉砂巖層,局部經(jīng)過(guò) <3-3> 中砂層、<5-2> 硬塑狀灰?guī)r殘積土層、<6> 碎屑巖巖石全風(fēng)化帶、<7> 碎屑巖巖石強(qiáng)風(fēng)化帶、<8> 碎屑巖巖石中風(fēng)化帶。其中據(jù)勘察統(tǒng)計(jì)三個(gè)區(qū)間地質(zhì)情況砂層占比 31.79%,黏土層占比 44.70%、巖層占比 23.51%。

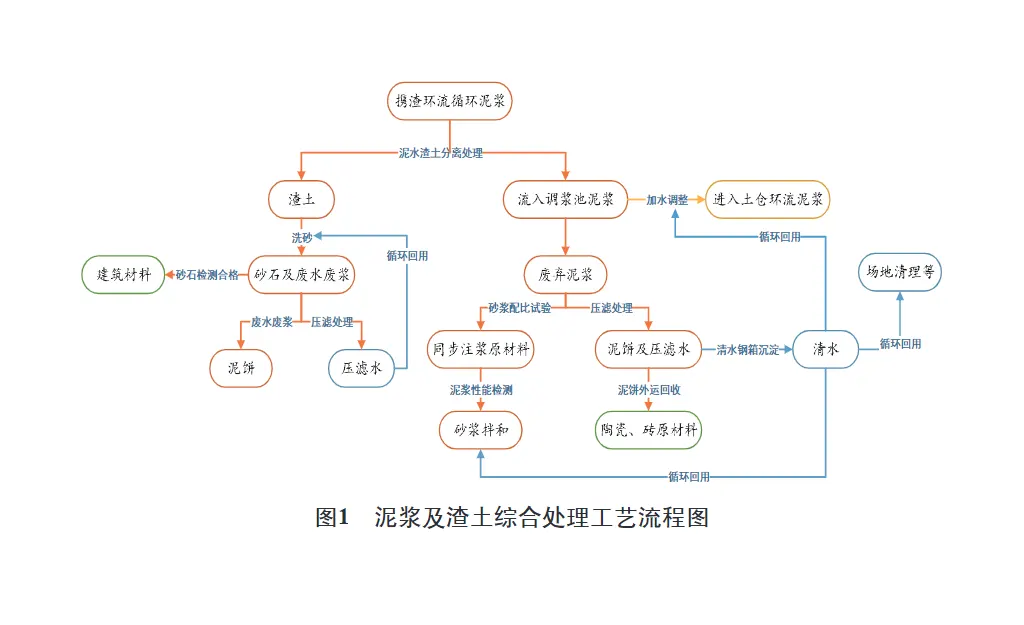

2 工藝流程泥水盾構(gòu)掘進(jìn)產(chǎn)生的攜渣環(huán)流循環(huán)泥漿經(jīng)泥漿管路流向地面泥水分離設(shè)備(黑旋風(fēng))進(jìn)行簡(jiǎn)單的泥漿渣土分離,其中一部分泥漿經(jīng)調(diào)制后重新進(jìn)入土倉(cāng)用于平衡掌子面水土壓力,而絕大部分泥漿作為棄漿一部分用于同步注漿原材料、一部分經(jīng)壓濾機(jī)處理轉(zhuǎn)換成泥餅及清水。同時(shí),渣土經(jīng)二級(jí)分篩、砂石檢測(cè)后得到可用于建筑材料的砂子,而洗砂產(chǎn)生的廢水通過(guò)壓濾機(jī)進(jìn)行環(huán)保化處理。泥漿及渣土綜合處理工藝流程如圖 1 所示。

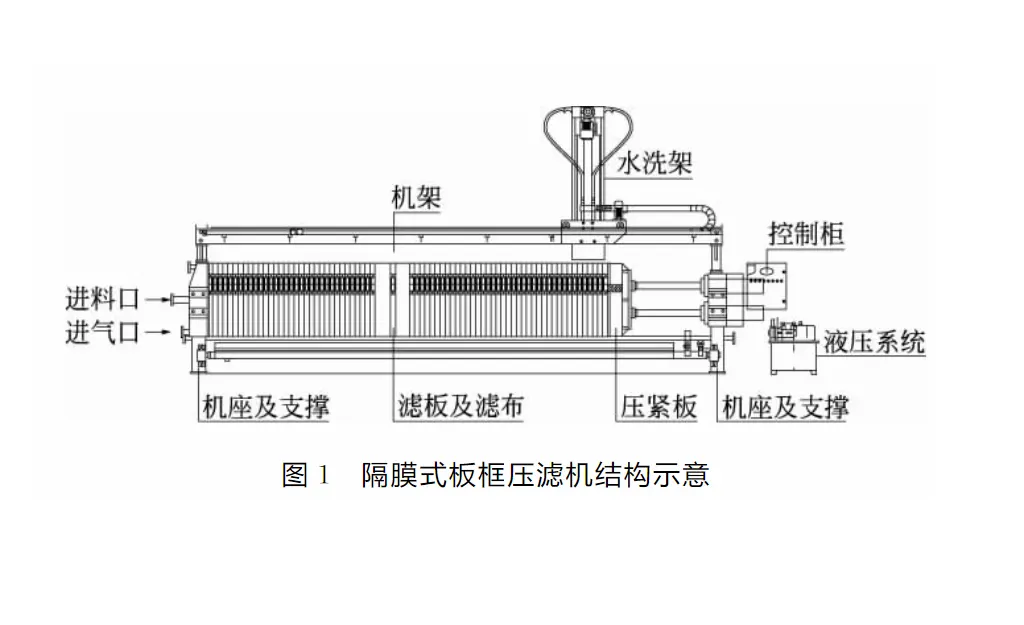

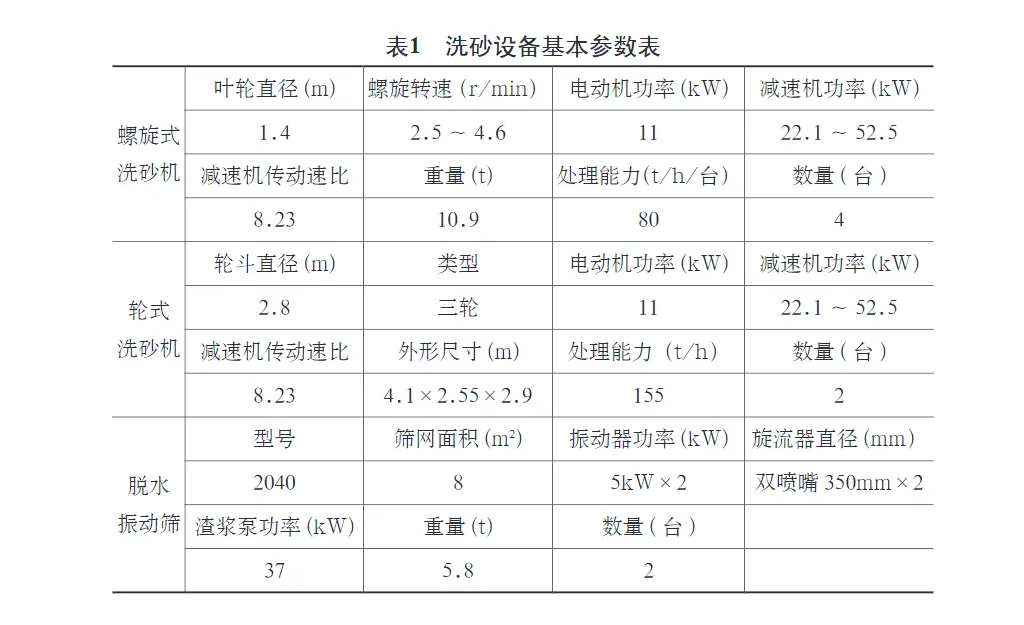

3 材料設(shè)備投入壓濾系統(tǒng) 2 套,每套包括 8 臺(tái)XMYG200/1250U液壓板框式壓濾機(jī),每臺(tái)壓濾機(jī)濾板 72 張、過(guò)濾體積達(dá)到 200m3、過(guò)濾壓力不小于 1.0MPa、濾室容積 3.82m3、整機(jī)重量 10t。配套 1 個(gè)容量 300m3儲(chǔ)漿罐,存儲(chǔ)棄漿,并設(shè)置 3 臺(tái)壓濾機(jī)入料泵,每臺(tái)入 料泵功率 45kW,最大流 量 150 m3/h。統(tǒng)計(jì)工程實(shí)際工效,壓濾機(jī)工作單個(gè)過(guò)濾周期為 120min,盾構(gòu)施工時(shí)間為 3 個(gè)臺(tái)班 24h 作業(yè),考慮設(shè)備故障、工人休息等因素,折減系數(shù)取 0.8,壓濾機(jī)容積為 3.82m3,泥餅含水率取70%,泥漿含水率取 97%,每臺(tái)壓濾機(jī)每日可處理?xiàng)墲{量為 366.7m3。按照單臺(tái)盾構(gòu)每日掘進(jìn) 4環(huán)指標(biāo),每掘進(jìn)一環(huán)(1.6m)產(chǎn)生泥漿理論體積為 104.7m3,考慮黏土層中或含泥量大的地層由于造漿能力強(qiáng),每日需處理廢棄泥漿最大值為206m3×2 臺(tái) ×4 環(huán) =1648m3,而2套壓濾系統(tǒng)每日總處理量達(dá)到 366.7m3×16 臺(tái) =5867.2m3,壓濾處理遠(yuǎn)遠(yuǎn)滿足泥水平衡盾構(gòu)在黏土地層掘進(jìn)施工需求。壓濾機(jī)過(guò)程耗時(shí):注漿 20min, 保壓46min, 泄壓 8min, 卸泥 36min, 回程 10min。洗砂設(shè)備包括 4 臺(tái)螺旋式洗砂機(jī)、2 臺(tái)輪式洗砂機(jī)、2 臺(tái)脫水振動(dòng)篩、1 臺(tái)斗式給料機(jī)、2 臺(tái)皮帶輸送機(jī)、粗細(xì)篩板、若干鋼箱及渣漿泵等 ,具體參數(shù)如表 1 所示。

2 臺(tái)螺旋式洗砂機(jī)或輪式洗砂機(jī)各自組成一套設(shè)備,通過(guò)多級(jí)洗選、篩離細(xì)顆粒砂與石粉流失較少,產(chǎn)出的砂級(jí)配較好,細(xì)度模數(shù)容易控制,質(zhì)量較為穩(wěn)定。按照盾構(gòu)日掘進(jìn) 4 環(huán)指標(biāo),渣土松散系數(shù)取 1.14,渣土比重取 1.8,每日出土量理論重量為104.7m3×1.14×1.8t/m3×8=1718.8t。 而 3 套 洗 砂 每 日 總 處 理 量 達(dá)到:(80+155×2)×24=9360t, 完 全 滿 足 盾 構(gòu) 施工渣土處理需求。1t 洗砂產(chǎn)出的砂石一般需要消耗 1.5t 的水,考慮蒸發(fā)、砂石攜帶水分等損失,每噸砂石能制造的廢水廢漿最大為1.2m3,2 套壓濾系統(tǒng)每日總處理量 5 867.2m3,廢棄泥漿及廢水廢漿每日需總處理量1718.2×1.2+1648=3710.6m3 < 5867.2m3,壓濾處理洗砂制造的廢水廢漿,不影響泥水平衡盾構(gòu)正常掘進(jìn)。

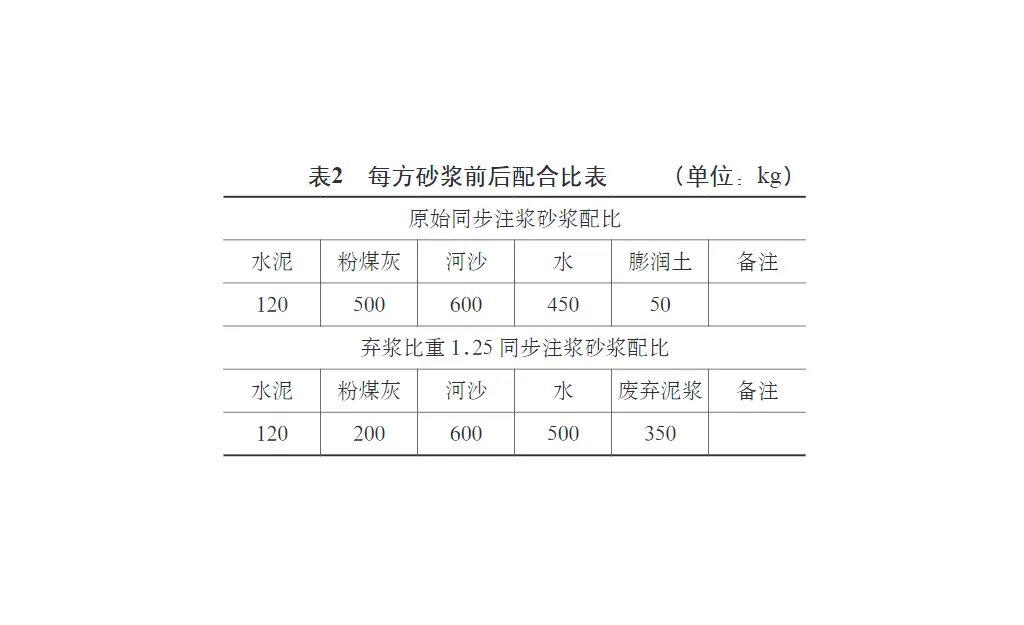

原始盾構(gòu)同步注漿砂漿主要材料包括水泥、粉煤灰、膨潤(rùn)土。由于膨潤(rùn)土漿液是有一定的黏度懸浮漿液,可以增加漿體穩(wěn)定性,防止?jié){液的離析,增大漿體黏度,阻礙河沙顆粒下沉。為擴(kuò)展廢棄泥漿環(huán)保經(jīng)濟(jì)的回收再利用措施,采用多余泥漿代替膨潤(rùn)土漿,經(jīng)試驗(yàn)人員對(duì)棄漿性能檢測(cè),取比重 1.25、粘度 30s、含砂率 3% 的多余泥漿作為原材料后,用于同步注漿。由于多余泥漿主要由膨潤(rùn)土、黏土顆粒、CMC 增稠劑等添加劑、少量的砂、水等組成的具有一定粘度的懸浮漿液,拌和后的砂漿各項(xiàng)指標(biāo)(強(qiáng)度、稠度、流動(dòng)性等)均能滿足同步注漿材料的要求,用于管片背后注漿的充填性得到保證砂漿前后配比如表 2 所示。

4 操作要點(diǎn)

4.1 壓濾機(jī)工作過(guò)程壓濾系統(tǒng)的工作是配合入料泵、加壓水泵進(jìn)行的,壓濾機(jī)主要執(zhí)行以下動(dòng)作程序。

1)保壓階段壓濾機(jī)啟動(dòng),入料泵及水泵開(kāi)始工作,此時(shí)液壓油缸保持不動(dòng)。由于液壓缸受到較大壓力,板框間濾腔內(nèi)部承受高壓,此時(shí)必須保持液壓缸不能泄露。即處于保壓過(guò)程。

2)脫水期間入料泵及水泵持續(xù)工作,沿著注漿孔將廢棄泥漿注入壓濾機(jī)兩板框形成的濾腔中。隨著注漿增多,泥漿受到擠壓力越來(lái)越大,水就透過(guò)濾布流進(jìn)兩側(cè)導(dǎo)水槽,經(jīng)3 個(gè)清水鋼箱逐級(jí)沉淀后,可用于場(chǎng)地清洗、調(diào)漿及砂漿拌和用水。而濾腔中剩下擠壓后的濾餅。該階段液壓缸處于持續(xù)保壓狀態(tài)。

3)泄壓及卸泥過(guò)程水泵停止后打開(kāi)壓榨水回水管蝶閥,卸掉水壓;打開(kāi)壓濾機(jī)回漿管閥門卸掉壓濾機(jī)里的漿壓;按壓濾機(jī)電柜松開(kāi)按鈕,液壓缸腔內(nèi)的高壓液壓油排入液壓油箱,液壓缸退回到限位開(kāi)關(guān)位置停止;按下電柜拉板按鈕,拉板小車自行拉板卸泥;由于泥餅受擠壓自行脫落困難,需采用人工逐塊卸泥。在卸泥過(guò)程中如發(fā)現(xiàn)有泥餅沒(méi)脫落或?yàn)V布折角沒(méi)綁好可拉小車下的繩索臨時(shí)暫停,處理好再拉繩索拉板小車恢復(fù)工作;卸泥完成后,清洗濾布上的泥漬,拉板小車及液壓缸已歸位,為下一過(guò)濾周期做好準(zhǔn)備。而泥餅經(jīng)車輛外運(yùn)回收至磚廠、陶瓷廠加工。

4.2 洗砂設(shè)備工作過(guò)程

1)篩離大直徑塊石、漂石由于盾構(gòu)掘進(jìn)地層復(fù)雜、炭質(zhì)灰?guī)r風(fēng)化程度不一、普遍存在裂隙發(fā)育,導(dǎo)致刀具未能很好地起到磨巖的作用,并且剝離下來(lái)的較大直徑塊石經(jīng)泥水分離后成為渣土的一部分,若進(jìn)入洗砂機(jī)內(nèi)容易磕傷設(shè)備。通過(guò)人工焊接角鋼與直徑 16mm 的鋼筋組成隔離篩板,鋼筋凈間距 10cm,有效地阻隔塊石。

2)上料、初篩安裝斗式給料機(jī)、鏈條傳動(dòng),將經(jīng)過(guò)隔離篩板分離后的渣土由水池輸送至初篩網(wǎng)上,利用重力作用,以粒徑 20mm 為界分離砂與石,細(xì)顆粒砂分別流向輪式及螺旋式洗砂機(jī)內(nèi),而粗骨料石子則由皮帶傳輸?shù)戒撓鋬?nèi)。

3)兩級(jí)篩分細(xì)骨料砂由于盾構(gòu)掘進(jìn)地層的復(fù)雜,不可避免地會(huì)帶有泥土和其他雜質(zhì),如不經(jīng)過(guò)洗砂這步驟,砂子在存放時(shí)會(huì)凝結(jié)在一起,影響使用效果,而洗砂機(jī)對(duì)物料進(jìn)行二級(jí)洗選篩離作業(yè),清除包裹在砂子周圍的泥土等雜質(zhì),還可以破壞砂粒表面的水汽層,有利于脫水疏干達(dá)到篩分出潔凈度更高的砂子。洗砂用水,采用PVC 管路直接連接壓濾機(jī)導(dǎo)水槽,實(shí)現(xiàn)洗砂廢水到洗砂用水的無(wú)縫循環(huán)。4)細(xì)篩洗砂后的細(xì)砂和水漿液通過(guò)高效濃縮旋流器濃縮至 60% 以上濃度,均勻進(jìn)入振動(dòng)篩面,首先過(guò)濾出大量液體,經(jīng)渣漿泵引入廢水廢漿鋼箱內(nèi),排往壓濾系統(tǒng)的儲(chǔ)漿罐。隨后受到振動(dòng)的影響,強(qiáng)迫細(xì)砂向前運(yùn)動(dòng)分離液體控制形成粗砂濾層,進(jìn)行二次內(nèi)水分過(guò)濾,微細(xì)砂脫離水分張力與粗砂混合成團(tuán)狀,然后團(tuán)狀砂剝離粗砂濾層快速直線運(yùn)動(dòng)至排砂口干排然后由皮帶運(yùn)輸機(jī)運(yùn)送至一旁,經(jīng)檢測(cè)合格后,可用于建筑材料。干排后的細(xì)砂含水率控制在 10% ~ 15%之內(nèi),從而達(dá)到輸送、干堆、運(yùn)輸?shù)饶康摹?/p>

4.3 砂漿拌和采用 4 寸鍍鋅鋼管將多余泥漿引流至鋼箱內(nèi)儲(chǔ)存,砂漿拌和前進(jìn)行泥漿的性能,由于泥水平衡盾構(gòu)在下穿不同地層時(shí)泥漿比重和粘度會(huì)發(fā)生變化,當(dāng)多余泥漿粘度大于 30s 時(shí),需在砂漿拌和中增加適量的水,使砂漿有更好的工作性能。

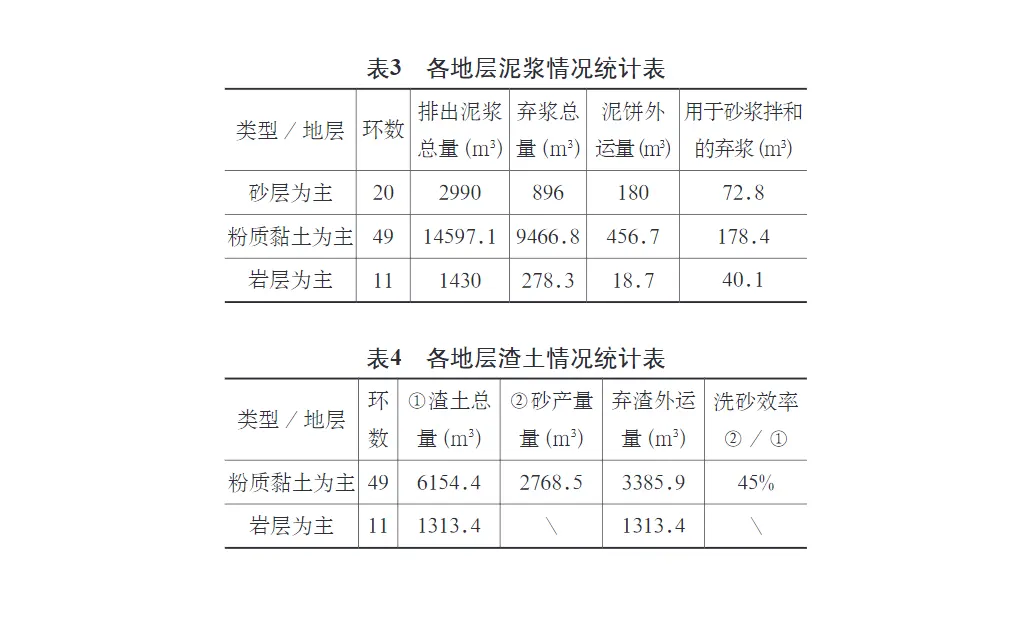

5 處理效果分析根據(jù)盾構(gòu)區(qū)間掘進(jìn)各個(gè)地層中排出的泥漿處理情況進(jìn)行了分類統(tǒng)計(jì),共調(diào)查統(tǒng)計(jì) 80 環(huán)。通過(guò)統(tǒng)計(jì)計(jì)算,排出泥漿量以砂層為主的地層平均149.5m3/ 環(huán)、 棄 漿 44.8m3/ 環(huán)、 渣 土 115.2m3/環(huán),以粉質(zhì)黏土為主的地層平均 297.9m3/ 環(huán)、棄漿 193.2m3/ 環(huán)、 渣 土 125.6m3/ 環(huán), 以 巖層為主的地層平均 130.0m3/ 環(huán)、棄漿 25.3m3/ 環(huán)、渣土119.4m3/ 環(huán)。應(yīng)用綜合處理施工技術(shù),經(jīng)壓濾系統(tǒng)處理,實(shí)現(xiàn)棄漿零外運(yùn)、而需要增加泥餅外運(yùn),其中泥餅外運(yùn)量以砂層為主的地層平均 3.0m3/環(huán)、以粉質(zhì)黏土為主的地層平均 9.32m3/ 環(huán)、以巖層為主的地層平均 1.7m3/ 環(huán),具體如表 3 所示。同時(shí)對(duì)盾構(gòu)渣土洗砂的應(yīng)用情況進(jìn)行了統(tǒng)計(jì)計(jì)算,在去除巖層尤其是灰?guī)r等非代表性的地層的情況下。應(yīng)用綜合處理施工技術(shù),有效地利用渣土中存在的砂石資源、保護(hù)天然砂石資源及減少渣土的外運(yùn),其中以砂層為主的地層細(xì)骨料砂產(chǎn)量平均 82.9m3/ 環(huán)、棄渣 32.3m3/環(huán),以粉質(zhì)黏土層為主的地層細(xì)骨料砂產(chǎn)量平均 56.5m3/環(huán)、棄渣 69.1m3/ 環(huán),具體如表 4 所示。

6 結(jié)語(yǔ)總結(jié)得出,通過(guò)將多余泥漿代替膨潤(rùn)土漿、安裝壓濾設(shè)備及洗砂設(shè)備,實(shí)現(xiàn)廢棄泥漿全部轉(zhuǎn)化成泥餅及清水、渣土中的砂石得到洗選分離,大幅度減小泥漿及渣土的外運(yùn)量,降低盾構(gòu)同步注漿成本,并能利用壓濾后的清水循環(huán)回用在洗砂及盾構(gòu)施工上,減少項(xiàng)目工程用水支出。同時(shí)該施工技術(shù)采用壓濾處理克服洗砂帶來(lái)的廢水廢漿排污難題,工藝技術(shù)成熟、操作簡(jiǎn)便,保證泥水平衡盾構(gòu)掘進(jìn)的施工效率。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來(lái)電咨詢、技術(shù)交流、來(lái)料實(shí)驗(yàn)。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)