引言

焦作煤業(yè)(集團(tuán))開元化工有限責(zé)任公司在離子膜法制堿過程中,為保證電解槽高效穩(wěn)定運(yùn)行,將淡鹽水、堿性冷凝水、樹脂再生廢水、含氫廢水、工業(yè)水、濾后液等各種水加入配水桶后,采用逆流接觸化鹽,獲得了飽和的粗鹽水。該粗鹽水經(jīng)過前反應(yīng)池、預(yù)處理器、后反應(yīng)槽、HVM膜過濾器等多種精制工序后,方可向二次鹽水及電解工段輸送合格的飽和精鹽水。通常向粗鹽水中加入氫氧化鈉、碳酸鈉、三氯化鐵等精制劑[1-2],與可溶性雜質(zhì)進(jìn)行反應(yīng)轉(zhuǎn)化為溶解度 低 的 沉 淀 物 ,分 別 由 預(yù) 處 理 器 、HVM膜 過 濾 器 、后 反 應(yīng)槽排出,這些泥漿經(jīng)過板框壓濾機(jī)脫水、水洗、風(fēng)干得到可運(yùn)輸?shù)穆葔A鹽泥[3]。這種預(yù)處理+HVM膜工藝成熟可靠、運(yùn)行 穩(wěn) 定 ,但 因 鹽 泥 成 分 雜 、含 鹽 量 高 、黏 度 大 ,難 以 利 用 ,外排環(huán)保壓力大,不利于企業(yè)清潔生產(chǎn)。焦作煤業(yè)(集團(tuán))開元化工有限責(zé)任公司申報(bào)了“氯堿鹽泥回收利用工藝技術(shù)研究”河南能源焦煤集團(tuán)研發(fā)項(xiàng)目,把鹽泥固廢的處理擺上了議 程 ,這 需 要 回 收 鹽 泥 中 的 鹽 分 ,降 低 原 鹽 消 耗 ;實(shí) 現(xiàn) 資 源回收利用,減少外排鹽泥,從而實(shí)現(xiàn)清潔生產(chǎn)、發(fā)展循環(huán)經(jīng)濟(jì)、節(jié)能減排。

1 實(shí)驗(yàn)

1.1 實(shí)驗(yàn)器材儀器:101型 電 熱 鼓 風(fēng) 干 燥 箱( 中 興 偉 業(yè) ),BSA-224S-CW型 電 子 天 平( 賽 多 利 斯 ),Proflie plus型電感耦合等離子光譜儀(美國利曼),UPHW-I-90T型超純水機(jī)和氬氣鋼瓶( 超 純 科 技 ),70 mm×35 mm的低型稱量瓶。材 料 :氯 堿 鹽 泥 取 自2019年1月21日12:00左右本公司氯堿廠一次鹽水工段排出的未風(fēng)干鹽泥;pH試 紙 ;鹽 酸 ,硝酸汞,硝酸,二苯基偶氮碳酰肼,溴百里香酚藍(lán),按HG/T 3696.3—2 011[4]、GB/T 601—2016[5]要求配制輔助試劑和標(biāo)液 。鈣(Ca2+)、鎂(Mg2+)、鐵(Fe3+)、鋇(Ba2+)、鋁(Al3+)標(biāo)液質(zhì)量濃度均為:1 000 μg/mL,硅(Si4+)標(biāo) 液 :500 μg/mL;制備Ca2+、Mg2+、Ba2+、Fe3+、Al3+、Si4+混合標(biāo)液:要求Ca2+、Mg2+質(zhì)量濃度為500 μg/mL,F(xiàn)e3+、Ba2+、Al3+、Si4+質(zhì)量濃度為10 μg/mL;超 純 水 。

1.2 實(shí)驗(yàn)原理

1.2.1 重量法采用氣化法將被測(cè)組分從試樣中分離出來,經(jīng)過精確稱量來確定待測(cè)組分含量的分析方法。

1.2.2 汞量法在pH=2~3的溶液中,硝酸汞標(biāo)準(zhǔn)溶液與試樣反應(yīng),將強(qiáng)電離的硝酸汞轉(zhuǎn)化為弱電離的氯化汞。滴定終點(diǎn)是通過過量硝酸汞與二苯基偶氮碳酰肼指示劑反應(yīng)生成紫紅色化合物來指示。

1.2.3 電感耦合等離子體原子發(fā)射光譜法本研究采用電感耦合等離子體原子發(fā)射光譜法(Inductively Coupled Plasma-Atomic Emission Spectroscopy,ICP-AES),待 測(cè) 樣 品 由 高 純 氬 氣 引 入 霧 化 系統(tǒng)進(jìn)行霧化后,以氣體溶膠的形式進(jìn)入等離子體的軸向通道,在高溫和惰性氬氣氣氛中被充分蒸發(fā)、原子化、電離和激發(fā),發(fā)射出所含待測(cè)元素的特征譜線。因此,試樣經(jīng)過稀釋 特 定 倍 數(shù) 處 理 后 ,將 其 吸 入ICP炬 管 ,在 特 定 波 長(zhǎng) 處 ,分 別測(cè)量Ca2+、Mg2+、Ba2+、Fe3+、Al3+、Si4+金屬離子的發(fā)射光譜譜線強(qiáng)度。根據(jù)特征譜線的存在與否、特征譜線強(qiáng)度,同時(shí)進(jìn)行定性與定量分析。

1.3 操作步驟

1.3.1 樣品處理稱取0.186 0 g鹽 泥 ,加c(HCl)=0.201 3 mol/L鹽酸標(biāo)準(zhǔn)溶液50 mL溶解,酸化后的少量白色不溶物在加水稀釋定容至1 L過程中逐漸消失。空白對(duì)照:吸取c(HCl)=0.201 3 mol/L鹽酸標(biāo)準(zhǔn)溶液50 mL,加 純 水 稀 釋 定 容 至1 L。1.3.2 水分的測(cè)定按GB/T 13025.3—2012[6]的 規(guī) 定 進(jìn) 行。稱 取10 g粉碎至2 mm以下的鹽泥均勻試樣,放入已在(110±1)°C 恒 重 的 低 型 稱量瓶中,斜開稱量瓶蓋放入101型 電 熱 鼓 風(fēng) 干 燥 箱 內(nèi) ,逐 漸 升至(110±1)°C,在該恒定溫度下干燥2 h。蓋 上 稱 量 瓶 蓋 冷卻 至 室 溫 后 稱 量 ,以 后 每 次 干 燥1 h后冷卻至室溫再稱量,直至連續(xù)兩次稱量之差不超過0.000 5 g,視 為 恒 重 。

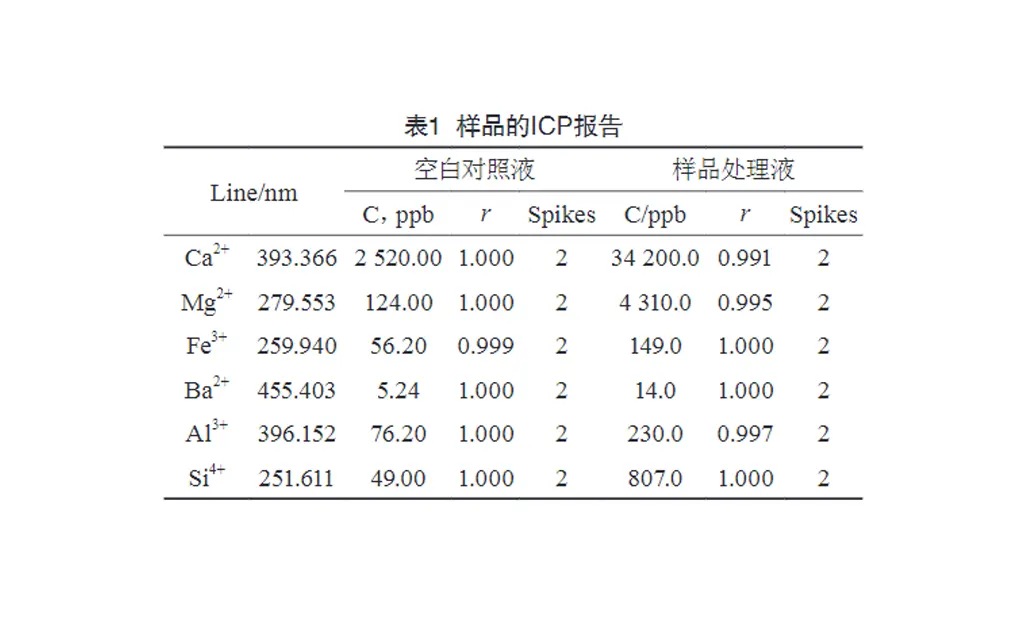

1.3.4 金屬離子的測(cè)定在編號(hào)為1#、2#、3#的100 m L容 量 瓶 中 ,分 別 注 入 樣 品處理液50 mL,再分別加入制備的Ca2+、Mg2+、Ba2+、Fe3+、Al3+、Si4+混合標(biāo)液0 mL、5 mL、10 m L,用 水 稀 釋 至 刻 度 ,混勻。接通電源后,按下電感耦合等離子光譜儀上的開關(guān)綠色按鈕而使ICP進(jìn)入stangby狀 態(tài) ;再 連 通 循 環(huán) 水 、氬 氣 和 排風(fēng)裝置、固定蠕動(dòng)泵膠管;后在計(jì)算機(jī)上啟動(dòng)WinICP軟件程序,按先后順序選擇“DB” 、“ 標(biāo) 準(zhǔn) 加 入 法 協(xié) 議 ” 、“ 數(shù) 據(jù)庫 ” 、“ 冷 啟 動(dòng) ” 、“ 掃 描 ” 、“ 光 學(xué) 系 統(tǒng) 校 準(zhǔn) ” 、“ 完 整 校 準(zhǔn) ” ,后 樣 品 設(shè) 置 ,“ 名 稱 ” 為21/1/2019-鹽 泥 、“ 體 積 ” 為2;做 樣時(shí),進(jìn)樣針先插入超純水再插入樣品,并按序號(hào)1#、2#、3#樣品依次測(cè)量;測(cè)量時(shí),選擇“手動(dòng)測(cè)量”;測(cè)量完成后,調(diào)出相應(yīng)的數(shù)據(jù)庫/協(xié) 議 ,點(diǎn) 擊 “ 報(bào) 告 ”,生 成 預(yù) 覽 后 即 可 查 看報(bào) 告 ,詳 情 如 表1所 示 。同 時(shí) ,做 空 白 對(duì) 照 試 驗(yàn) 。

2 結(jié)果與討論采用重量法、汞量法,測(cè)得2019年1月21日批次的鹽泥中H2O、NaCl分別為30.97%、6.38%;而 采 用ICP-AES分析該批次0.186 0 g鹽泥稀釋的1 L溶 液 ,扣 除空白后其雜質(zhì)Ca2+、Mg2+、Fe3+、Ba2+、Al3+和Si4+質(zhì)量濃度依次為31 680.00 μg/L、4 186.00 μg/L、92.80 μg/L、8.76 μg/L、153.80 μg/L、758.00 μg/L,推 算 出 該 批 次 鹽 泥 含17.030 % C a2+、2.250% Mg2+、0.050% Fe3+、0.005% Ba2+、0.083% Al3+和0.410% Si4+。結(jié)合向粗鹽水中加入了燒堿、純堿、三氯化鐵精制劑的實(shí)際情況,可知該批次鹽泥中含有一定的Mg(OH)2、Na2SiO3、Al(OH)3、CaCO3、Fe(OH)3等相關(guān)組分[4],實(shí)際質(zhì)量分?jǐn)?shù)分別約為:5.400%、4.150%、0.240%、42.530%、0.097%。由 此 可 知 ,鹽 泥 組 分 復(fù) 雜 、鈣 鎂 含 量 相對(duì)高,根據(jù)焦作煤業(yè)(集團(tuán))開元化工有限責(zé)任公司現(xiàn)有鹽 水一 次 精 制 工 藝 先 除 鎂(Mg2+)后 除 鈣(Ca2+)的 工 藝 特點(diǎn),將兩種泥漿分別分離而制成滿足一般用戶的氫氧化鎂(Mg(OH)2)、碳 酸 鈣(CaCO3)產(chǎn) 品 。另 外 ,焦 作 煤 業(yè)( 集團(tuán))開元化工有限責(zé)任公司通常采購中國平煤神馬集團(tuán)聯(lián)合鹽化有限公司(平煤一期原鹽含鈣鎂、平煤三期原鹽無鈣鎂)和中鹽舞陽化有限公司(舞陽原鹽含鈣鎂)的原鹽,其本身含有Ca2+、Mg2+等雜質(zhì),如能僅采購無鈣鎂原鹽或者選擇低鈣鎂原鹽與無鈣鎂原鹽的適宜比例進(jìn)入鹽水系統(tǒng),就能從源頭控制鹽泥的產(chǎn)生量。同時(shí),如能利用酸洗浸出、水解凈化、堿洗浸出等工藝技術(shù),對(duì)鹽泥中的雜質(zhì)離子進(jìn)行分步回收,再對(duì)凈化后含鹽浸出液稀釋原鹽制成粗鹽水,重新投入生產(chǎn),不僅解決鹽泥污染問題、出售回收產(chǎn)品,而且可以降低氯堿生產(chǎn)原鹽消耗,為焦作煤業(yè)(集團(tuán))開元化工有限責(zé)任公司帶來經(jīng)濟(jì)效益。3 結(jié)語實(shí)驗(yàn)結(jié)果表明,重量法、汞量法、ICP-AES法可以分析鹽泥組成,其主要成分為水30.970%、氯 化 鈉6.380%、碳酸鈣42.530%、氫 氧 化 鎂5.400%、硅 酸 鈉4.150%、氫 氧 化鋁0.240%、氫 氧 化 鐵0.097%,為源頭控制、工藝過程控制以及“氯堿鹽泥回收利用工藝技術(shù)研究”研發(fā)項(xiàng)目提供理論依據(jù)。

歡迎來電咨詢、技術(shù)交流、來料實(shí)驗(yàn)。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)