引言

錦界煤礦屬于國家級榆神工業(yè)園區(qū)國華錦能煤電一體化配套項目,礦井位于榆神礦區(qū)東北部,地處陜西省神木市錦界鎮(zhèn)。該礦采用長壁后退式一次采全高綜合機械化開采,管理頂板方法為全部垮落法,礦井最大涌水量為3800m3/h,水文地質(zhì)類型為極復(fù)雜型。錦界選煤廠主要承擔錦界煤礦開采原煤的洗選加工和裝車外運任務(wù),設(shè)計生產(chǎn)規(guī)模為18.0Mt/a。隨著礦井的深度開采,造成選煤廠入選原煤水分偏高,矸石泥化現(xiàn)象嚴重,導(dǎo)致原有的濃縮壓濾系統(tǒng)處理能力不足,使得塊煤系統(tǒng)只能通過減量生產(chǎn)的方式來減少主選產(chǎn)生的煤泥水總量。該生產(chǎn)方式雖然暫時緩解了煤泥水系統(tǒng)的生產(chǎn)壓力,但是也導(dǎo)致塊精煤產(chǎn)量下降,降低了企業(yè)經(jīng)濟效益。根據(jù)實際生產(chǎn)情況,錦界選煤廠對煤泥水處理系統(tǒng)進行了升級改造,選用快開隔膜壓濾機來處理矸石泥化后的極細煤泥,進而提升煤泥水系統(tǒng)處理能力、,并通過調(diào)整濃縮池使用方式,保 證了煤泥水的完全沉降,從而實現(xiàn)了選煤廠煤泥水系統(tǒng)的正常運行。

1原煤矸石泥化問題分析

1.1選煤廠工藝流程錦界選煤廠于2006年6月 建 成10.0Mt/a的篩分系統(tǒng),2007年9月建成6.0Mt/a的淺槽重介主選系統(tǒng),并在2010年將篩分系統(tǒng)改擴建,使產(chǎn)能提高至18.0Mt/a,2013年10月汽 車 運 輸 系 統(tǒng)建成并投用。篩分破碎車間共有7套系統(tǒng),設(shè)計處理能力為4400t/h,主要有原煤分級篩、手選帶、破碎機等設(shè)備。主選設(shè)備為兩臺淺槽重介分選機,設(shè)計處理能 力 為1200t/h,塊煤系統(tǒng)設(shè)計最大入選率為35.2%;壓濾設(shè)備為兩臺安德里茨加壓過濾機,設(shè)計壓濾脫水能力為80t/h。生產(chǎn)中原煤經(jīng)過篩分分級后200~25mm塊煤采用淺槽重介分選工藝,<25mm末煤不分選直接上倉。該廠塊煤先進行8mm脫泥篩脫泥,8~2mm粒 級 物 料 選 用臥式離心機脫水回收,<2mm粒級物料先由泵送入水力旋流器分級,2~0.5mm粗煤泥采用立式離心機脫水回收,<0.5mm細煤泥經(jīng)過濃縮沉降后泵送給入加壓過濾機脫水回收。洗選產(chǎn)品主要有塊精煤和混煤,洗水實現(xiàn)一級閉路循環(huán),矸石全部回填復(fù)墾綠化,裝車系統(tǒng)采用全封閉式自動化快速裝車系統(tǒng),整套洗選系統(tǒng)實現(xiàn)了綠色、清潔、零排放生產(chǎn)。

1.2原煤矸石泥化情況分析目前錦界選煤廠主要存在原煤水分較大、矸石泥化嚴重等問題,礦井開采的原煤煤質(zhì)情況惡化直接影響到選煤廠的正常生產(chǎn)。為此通過對井下生產(chǎn)情況以及原煤煤質(zhì)資料進行了分析,以進一步了解原煤矸石泥化的嚴重程度。

1.2.1錦界煤礦生產(chǎn)情況目前錦界煤礦正在回采工作面為:一 盤 區(qū)31115工 作 面,二 盤 區(qū)31214工 作 面,四 盤 區(qū)31409工作面,其中一盤區(qū)所剩余的6個工作面中部均受 古 沖 溝 影 響,頂 板 破 碎,回采期間漏矸嚴重,以致原煤灰分較高,每個影響距離約600m,且工作面矸石具有泥巖特性,導(dǎo)致矸石泥化現(xiàn)象嚴重。四盤區(qū)所有工作面處于富水區(qū),整體風(fēng)化基巖含水層較厚,且工作面為俯采,采空區(qū)的水緊跟工作面,造成回采期間工作面涌水量較大,原煤煤質(zhì)水分較高。根據(jù)錦界煤礦生產(chǎn)接續(xù)計劃,2022年將回采三盤區(qū),其工作面風(fēng)化基巖含水層較厚,首采面涌水量勢必較大,并對煤質(zhì)影響較大,會造成長期性的原煤矸石泥化現(xiàn)象。

1.2.2原煤轉(zhuǎn)筒泥化試驗為了更準確地了解錦界煤礦開采的原煤矸石泥化程度,通過采取原煤篩分大樣,對自然級樣品進行50~0.5、25~0.5、13~0.5、6~0.5mm的泥化試驗。(1)50~0.5mm粒級樣品在試驗過程中,煤泥水樣品沉降較為緩慢,澄清區(qū)無法看到明顯上層清液,樣品濃度相對較低,細泥透篩的過程也比較容易。轉(zhuǎn)筒泥化試驗結(jié)果如圖1所示。從圖1中可以看出:隨著樣品翻轉(zhuǎn)時間的延長,該粒級樣品的碎裂程度也在不斷提高,次生煤泥的產(chǎn)率也在不斷增加。次生煤泥的灰分隨著翻轉(zhuǎn)時間的延長先緩慢增加,當翻轉(zhuǎn)時間為15min時,進一步延長翻轉(zhuǎn)時間,次生煤泥灰分有較明顯的升高;翻轉(zhuǎn)時間在25min后,次生煤泥產(chǎn)率增加幅度減緩;當翻轉(zhuǎn)時間為35min時,此后次生煤泥灰分隨著翻轉(zhuǎn)時間的延長增幅繼續(xù)減緩。綜上可知,該礦原煤存在一定的矸石泥化現(xiàn)象(2)25~0.5mm粒級樣品與50~0.5mm粒級樣品轉(zhuǎn)筒泥化現(xiàn)象相似(圖2) ,試驗樣品在濃縮沉降過程中速度較慢,澄清區(qū)看不到明顯上層清液,煤泥水濃度相對較低,細泥透篩也相對容易。從圖2中可以看出:隨著翻轉(zhuǎn)時間的延長,煤塊碎裂程度提高,次生煤泥灰分略有增加,矸石有輕微的泥化現(xiàn)象。

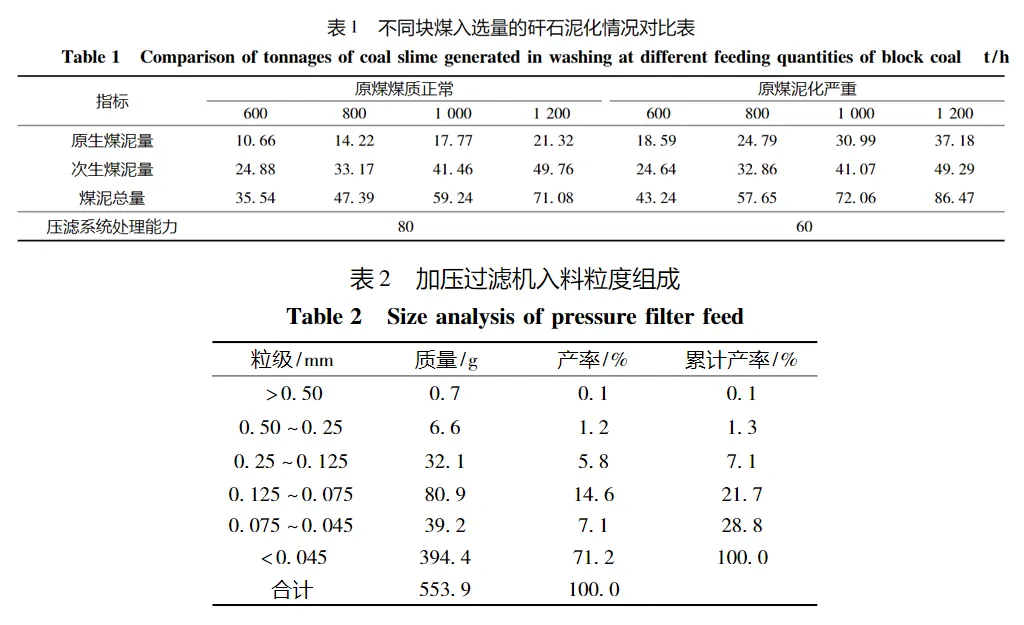

1.2.3主選系統(tǒng)煤泥量錦界選煤廠目前選用兩臺安德里茨加壓過濾機處理細煤泥,當原煤煤質(zhì)正常時,設(shè)計壓濾脫水能力完全足 夠。2020年統(tǒng)計數(shù)據(jù)顯示,原 煤 水 分 超過14%,原煤水分過高導(dǎo)致大部分塊煤表面黏附著一層細 煤 泥,從而造成原煤分級篩的限下率增加,篩分效率下降,導(dǎo)致進入主選系統(tǒng)的原生煤泥量也相應(yīng)增加。同時,由于原煤矸石泥化后會導(dǎo)致大量的高灰細泥黏附到塊煤表面,這部分高灰細泥最終會隨著煤泥水進入濃縮池,造成煤泥水難以沉降、濃縮池溢流循環(huán)水固體物含量高、濃縮池底流濃度過高以及耙架電流過大,從而影響濃縮池的正常運行。原煤矸石泥化情況對比見表1。由 表1可 知:當原煤煤質(zhì)情況正常時,加壓過濾機的處理能力完全足夠;當原煤矸石泥化嚴重時,矸石遇水浸散成泥,系統(tǒng)中的矸石泥由于具有一定的黏性,在原煤水分較大的時候會黏附在塊煤表面,導(dǎo)致主選系統(tǒng)中原生煤泥量和次生煤泥量的增加。隨著塊煤入選量的增加,加壓過濾機的小時處理能力在下降,如果仍然使塊煤系統(tǒng)滿負荷運行,會導(dǎo)致部分煤泥無法壓濾脫水排出,造成整個煤泥水系統(tǒng)的惡性循環(huán)。現(xiàn)場遇到此類問題時,只能采取塊煤部分入選的方式進行生產(chǎn),但部分入選會造成高發(fā)熱量、低灰分的塊精煤摻入混煤中銷售,造成了資源的浪費。極細煤泥進入壓濾機后,由于粒度太小導(dǎo)致部分極細煤泥透過濾布進入濾液,最終又會返回到濃縮池進行濃縮沉降。長時間循環(huán)后,濃 縮 池 中極細煤泥含量越來越多,濃縮池底流濃度升高,耙架轉(zhuǎn)動阻力增大,當耙架電流超過警戒值會自動報警。在生產(chǎn)過程中,遇到此情況只能采取提高耙架的方式來減少耙架阻力,該方式只能暫時緩解濃縮池的生產(chǎn)壓力,但不能從根本上解決問題。從而耙架的提升高度是有限的,隨著耙架的不斷升高,濃縮池底部聚集了大量的極細煤泥,此部分極細煤泥很容易在濃縮池底部凝結(jié)成塊,形成致密的極細煤泥層,耙架在轉(zhuǎn)動的過程中很容易刮到極細煤泥層,而導(dǎo)致耙架瞬時阻力過大,造成耙架變形。耙架變形后,如果沒有及時停車會造成耙架折斷的生產(chǎn)事故,從而導(dǎo)致煤泥水系統(tǒng)癱瘓,嚴重影響到選煤廠日常生產(chǎn)。

2煤泥水處理工藝改造

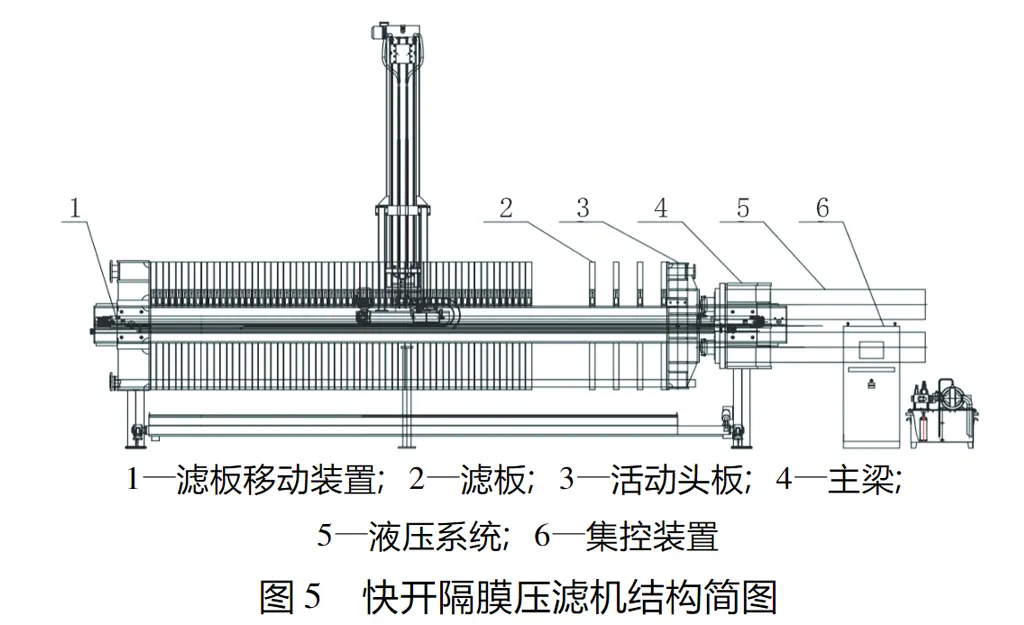

2.1快開隔膜式壓濾機隨著中國工業(yè)化進程的發(fā)展,很多類型的壓濾機得到發(fā)展,其中具有代表性的就是快開隔膜式壓濾機。該設(shè)備廣泛應(yīng)用于化工、食品、冶金、選煤等行業(yè),在選煤行業(yè)中主要用于煤泥水的壓濾脫水作業(yè),尤其是針對粒度較細的煤泥有較好的處理效果。影響壓濾機過濾效果的主要因素為壓力的控制。快開隔膜式壓濾機的主要工作原理就是通過壓力的控制和調(diào)節(jié)實現(xiàn)過濾的功能,因此壓力系統(tǒng)的好壞直接關(guān)系著設(shè)備過濾效果。快開隔膜式壓濾機的結(jié)構(gòu)如圖5所示。該類型壓濾機與傳統(tǒng)的廂式壓濾機有著明顯的不同,傳統(tǒng)的廂式壓濾機由一個過濾的腔室組成,而快開隔膜式壓濾機腔室的主要結(jié)構(gòu)是由兩塊濾板拼接而成的。快開隔膜式壓濾機的過濾腔室組成則更加精準,它是由濾布交錯排列的,且濾布分布在每一條的濾液管道上,在過濾作業(yè)的過程中,能避免濾板和濾袋之間存在的縫隙造成原料流失,而影響過濾效果。因此,快開隔膜式壓濾機在過濾物料的性能上更出色,同時隨著內(nèi)部物體形態(tài)的改變性能也更好,對不同粒級的物料適應(yīng)能力也更強。

快開隔膜式壓濾機的主要特點是,在過濾的過程中,能夠?qū)V餅進行二次擠壓,進一步減少濾餅的水分。當普通壓濾機給入物料后,濾室里的物料將濾布布滿,壓濾機不再進行固液分離,因為物料已經(jīng)填滿了整個濾室,所以過濾出來的液體就很難從濾布中滲析下來,這種情況會導(dǎo)致壓濾機的入料系統(tǒng)停止進料,供料孔進行封閉作業(yè),壓濾產(chǎn)品不夠完全,產(chǎn)品的水分也相對較高。快開隔膜式壓濾機設(shè)有濾板膨脹一體化系統(tǒng),遇到上述情況后,入料系統(tǒng)會停止工作,濾板膨脹系統(tǒng)啟動液壓油泵,將液壓油以一定的壓力輸送到濾板中,這樣隔膜濾板的中空就會積累出一定體積的液壓油,隨著液壓油的不斷增加,濾布對濾餅的壓力就會增大,濾板開始向外膨脹,使濾餅受到一定程度的擠壓力,進一步減小了濾餅占用的空間。留出快開空間后,壓榨出的濾液就會從濾餅中流出,從而有效地降低了濾餅的水分。在選煤行業(yè)經(jīng)過快開隔膜壓濾機過濾后的煤泥濾餅水分,比其他種類的壓濾機過濾后的煤泥濾餅水分可以降低10~15個百分點,而且該機對煤泥水粒度組成要求不是很嚴格,在一定程度上降低了選煤廠煤泥產(chǎn)品的水分。

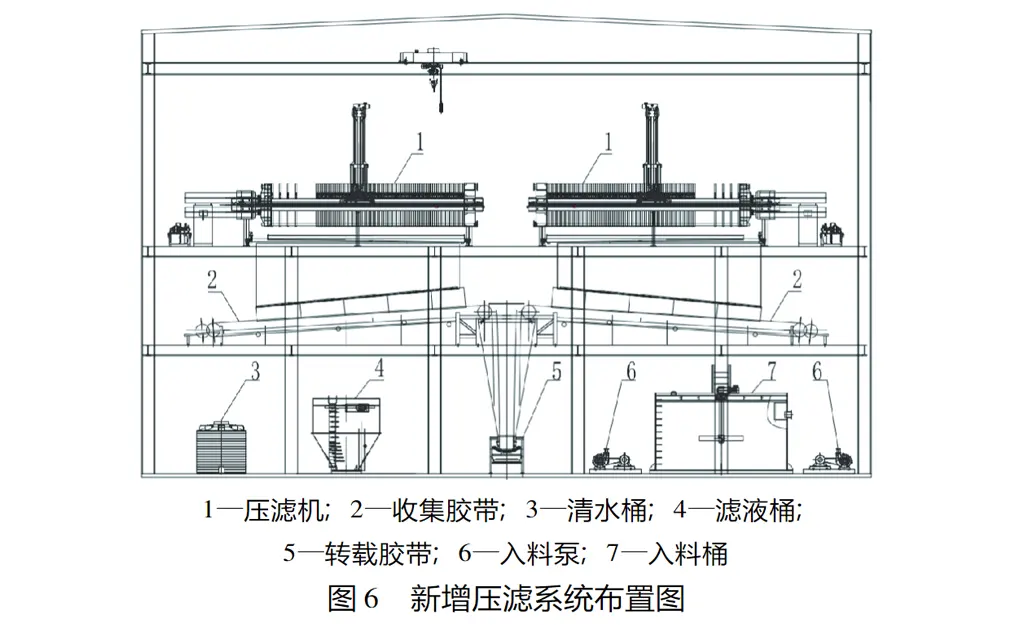

2.2生產(chǎn)工藝改造動力煤選煤廠煤泥水一般選用加壓過濾機進行過濾脫水回收,但是煤泥水中固體顆粒粒度分布較為復(fù)雜,且隨著煤質(zhì)情況的波動呈動態(tài)變化,因此,單一的煤泥水處理工藝在選煤廠日常生產(chǎn)過程中會遇到處理能力不足等諸多問題。圖6是新建壓濾車間設(shè)備布置剖面圖,根 據(jù)錦界選煤廠 的 實 際 生 產(chǎn) 情 況,在原廠房的基礎(chǔ)上對壓濾車間進 行 擴 建。由于擴建空間受限,在 原有廠房的北 側(cè) 外 擴 一 跨,新建廠房中尾對尾橫排布置兩臺壓 濾 機,這種布置方法可以充分利用廠房空間;二樓收集膠帶收集脫水后的煤泥,將 之從帶式輸送機機頭共同轉(zhuǎn)載至一樓的煤泥轉(zhuǎn)載膠帶。由于煤泥壓濾脫水后呈餅狀,需要進行破碎,通過調(diào)整兩臺收集膠帶的相對位置,將 煤 泥 轉(zhuǎn) 載溜槽設(shè)置為帶有一定的傾斜角度,煤 泥 在 下 料 的過程中沖擊到溜槽內(nèi)壁即可起到破碎的作用。該溜槽布置方式充分利用了廠房現(xiàn)有的高度差,省去了增加煤泥破碎機的費用,并簡化了工藝流程,起到了降本增效的作用。對于動力 煤 而 言,淺 槽 重 介 分 選 機 的 有 效 分選下限是13mm。錦界選煤廠為了提高塊煤入選率,將部分原煤分級篩的篩孔 尺 寸 由25mm調(diào) 整為13mm,從而保證了主選系統(tǒng)入料量的穩(wěn)定。同時主選脫泥篩的篩板篩孔尺寸由8mm調(diào) 整 為3mm,簡化了原來8~3mm粒級物料分級離心脫水流程,既降低洗選成本又減少了主選系統(tǒng)產(chǎn)生的次生煤泥量。煤泥經(jīng)過水力分級旋流器分級后,>0.5mm粗煤泥進入離心機離心脫水,<0.5mm細煤泥進入濃縮池進行濃縮沉降。所 有 的 煤 泥 先進入1號濃縮池進行一次沉降,粒度較大容易沉降的煤泥經(jīng)過一次沉降后從底流流出,然 后 泵 送至加壓過濾機進行過濾脫水回收。1號濃縮池的溢流自流進入2號濃縮池進行二次沉降,粒 度 較 小的高灰細泥經(jīng)過二次沉降后從底流流出,泵 送 至快開隔膜式壓濾機進行過濾脫水回收。該 煤 泥 水處理工藝可以通過自流的方式實現(xiàn)煤泥水的二次沉降,從而簡化了濃縮分級的工藝流程,也 實 現(xiàn)了降本增效的 目 的。綜 上,利用不同壓濾機對不同粒級物料 的 處 理 優(yōu) 勢,對細煤泥和高灰細泥進行分別回收,可保證壓濾系統(tǒng)處理能力,并 且 提高了煤泥產(chǎn)品的質(zhì)量。

3改造效果錦界選煤廠屬于特大型動力煤選煤廠,2020年該廠原煤入選率為19.28%,提高煤泥水處理能力后塊煤入選率提高了4個百分點,每年可多生產(chǎn)塊 精 煤79.2萬t,煤泥產(chǎn)品回收率提高了11.45%,產(chǎn)品水分降低了1.34個百分點,發(fā)熱量提高了0.96MJ/kg,極大程度地提升了該廠煤泥產(chǎn)品的質(zhì)量指標,系統(tǒng)生產(chǎn)時每年增加電耗、材料費、排矸費等費用合計為470萬元,噸煤洗選成本增加約0.2元,按照塊精煤為490元/t(含稅價) ,混煤為335元/t(含稅價)計算,每年可增加凈利潤6828萬元。在提質(zhì)增效的同時提高了該廠原煤的入選率,響應(yīng)了國家提倡的“大 力 發(fā) 展 煤 炭 洗選加工,提高原煤入選比例”政策要求。

4結(jié)語

國家煤炭工業(yè) 發(fā) 展“十 三 五”規(guī) 劃 對 我 國 煤炭洗選行業(yè)進行了相關(guān)的調(diào)整,提出了加快現(xiàn)有煤礦選 煤 設(shè) 施 的 升 級 改 造,提高原煤入選率,在2020年,我國原煤入選能力達到32億t以上,將入選率提高至75%。現(xiàn) 階 段,我國煉焦煤選煤廠入選率已經(jīng)遠遠超 過75%,但是很多動力煤選煤廠由于煤種特性,入選率依然不高。我國很多動力煤選煤廠設(shè)計之初并沒有充分考慮到煤質(zhì)情況波動等生產(chǎn)因素的變化,導(dǎo)致選煤廠生產(chǎn)系統(tǒng)對煤質(zhì)波動適應(yīng)性較差,生產(chǎn)任務(wù)難以完成。各選煤廠可根據(jù)各自的生產(chǎn)情況,通過對選煤廠煤質(zhì)情況的試驗分析,有目的性地調(diào)整生產(chǎn)工藝來提高原煤入選率,來達到提質(zhì)增效的目的。

歡迎來電咨詢、技術(shù)交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機