引言

涂裝在汽車制造環(huán)節(jié)中發(fā)揮著至關(guān)重要的作用,它能有效地防銹、防腐蝕,同時還美化了汽車外觀。然而,涂裝生產(chǎn)也會帶來較多的環(huán)境問題,其中,大量廢水的產(chǎn)生給企業(yè)治理帶來較大的困擾,尤其是電泳過程產(chǎn)生的清洗、超濾廢水和噴漆室用于捕捉漆霧的循環(huán)水的污染物成分復(fù)雜,濃度高,生化性差,如果不能選擇合適的處理工藝,有較大的環(huán)境風(fēng)險。如何選擇適合企業(yè)的廢水處理工藝,在兼顧處理效率的同時,具有一定的經(jīng)濟(jì)性,已成為汽車制造企業(yè)一直在研究、探討的問題。本文以某汽車生產(chǎn)企業(yè)的涂裝廢水處理為案例,對廢水處理工藝應(yīng)用于工程實踐情況進(jìn)行淺析,以供同行參考。

1 涂裝工藝廢水來源及特點

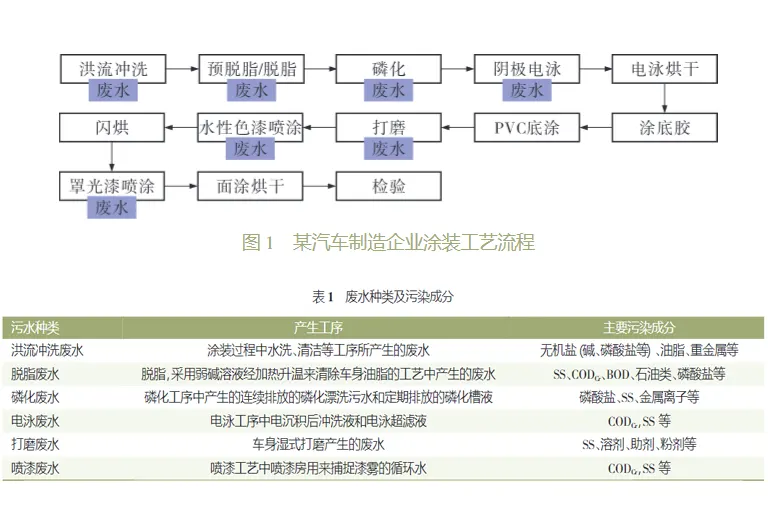

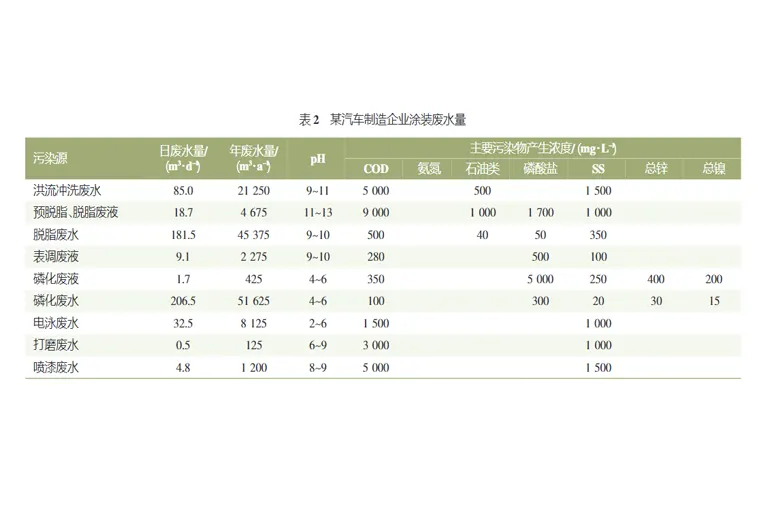

某汽車制造企業(yè)涂裝工藝流程見圖1

主要工序有預(yù)清洗、脫脂、陰極電泳、U B S底涂、焊縫粗細(xì)密封、色漆噴涂、清漆噴涂、烘干、檢驗、內(nèi)腔噴蠟等,該企業(yè)涂裝生產(chǎn)過程產(chǎn)生的廢水情況見表1,主要包括:洪流沖洗廢水、脫脂廢水、磷化廢水、電泳廢水和噴漆循環(huán)廢水等,產(chǎn)生的廢水量見表2。

2 涂裝廢水的處理工藝

針對涂裝廢水的水質(zhì)特點,目前國內(nèi)很多汽車制造企業(yè)采用多種技術(shù)相結(jié)合的措施進(jìn)行綜合處理或是針對某一成分作單獨處理,組合的處理工藝中涉及物理處置、化學(xué)處置和生物處置等多種手段。其中在汽車制造領(lǐng)域應(yīng)用比較廣泛的組合工藝為物化-生物法[3],這種工藝也被認(rèn)為是具有發(fā)展前景的廢水組合處理法之一。物化-生物法首先采用物理化學(xué)的手段對涂裝廢水中懸浮物、重金屬等進(jìn)行預(yù)處理,再使用生物法對預(yù)處理后的廢水中可生化部分作進(jìn)一步處置,使經(jīng)處置后的廢水能再次循環(huán)使用或滿足排放要求進(jìn)行排放。以下通過該汽車制造企業(yè)的廢水處理工程案例來剖析該工藝的處理流程、處置效果以及經(jīng)濟(jì)性特點。

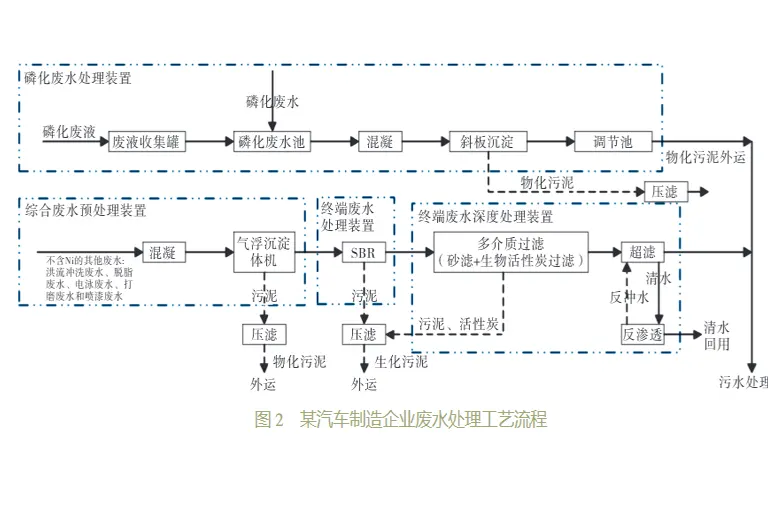

2. 1廢水處理工藝介紹該汽車制造企業(yè)涂裝廢水總量為540.3 m3/d,設(shè)磷化廢水處置單元,單獨處理磷化廢水,去除廢水中含有的重金屬鎳。對不含鎳的其他廢水:預(yù)清洗廢水、脫脂除油廢水、磷化槽液廢水、電泳電沉積沖洗、超濾廢水和噴漆室捕捉漆霧循環(huán)廢水先集中預(yù)處理,去除大部分磷酸鹽、油類、SS及部分COD后進(jìn)行生化處理,再通過多介質(zhì)過濾、超濾裝置對廢水進(jìn)一步作終端深度處理,處理后產(chǎn)生的清水回用于生產(chǎn),濃水與處理后的磷化廢水匯合去公司總排水口排放,見圖2。

2. 1 . 1磷化廢水的處理

磷化廢水處理工藝為“磷化廢液滴注+混凝沉淀”。對含有一類污染物鎳的磷化廢液、廢水采用“磷化廢液滴注+混凝沉淀”處理,定期排放的磷化廢液暫存在車間備用磷化槽中,經(jīng)預(yù)處理裝置磷化廢液收集罐,以滴注的方式緩慢加入磷化廢水收集池中,匯同磷化廢水去混凝沉淀處理。相較“二級混凝沉淀”工藝(磷化廢液混凝沉淀,再匯同磷化廢水進(jìn)行混凝沉淀),“磷化廢液滴注+混凝沉淀”處理工藝出水水質(zhì)穩(wěn)定(N i含量0 . 1 ~ 0 . 2 m g / L),總鎳去除率高,可達(dá)9 9 %以上。經(jīng)處理的磷化廢液、廢水中的總鎳含量在處理設(shè)施出口處達(dá)到G B 8 9 7 8—1 9 9 6《污水綜合排放標(biāo)準(zhǔn)》“第一類污染物最高允許排放濃度”要求后對外排放。

2 . 1 . 2綜合廢水預(yù)處理綜合廢水主要是指涂裝車間其他工序產(chǎn)生的不含N i的生產(chǎn)廢水,預(yù)處理工藝為“混凝+氣浮沉淀”。先將不含N i的其他生產(chǎn)廢水送入綜合廢水調(diào)節(jié)池,經(jīng)泵提升至p H反應(yīng)槽中調(diào)節(jié)廢水酸堿度,然后送入混凝池,自動投加C a(O H)2、C a C l2、P A C、P A M進(jìn)行反應(yīng),去除大部分磷酸鹽、石油類、S S及部分C O D,同時破乳,反應(yīng)后的混合廢水排入氣浮沉淀一體機(jī),經(jīng)過固液分離使混凝過程產(chǎn)生的絮狀物充分沉淀、分離;同時通過氣浮處理,去除廢水中剩余的浮油,處理后的廢水排入終端廢水處理設(shè)施。

2 . 1 . 3終端廢水處理終端廢水處理工藝為S B R,負(fù)責(zé)處理其他廢水預(yù)處理設(shè)施來水和生活廢水,處理后的終端廢水去深度處理設(shè)施進(jìn)一步處理[4 ]。S B R法是2 0世紀(jì)8 0年代發(fā)展起來的活性污泥法運行方式,它是基于以懸浮生長的微生物在好氧條件下對污水中的有機(jī)物、氨、氮等污染物進(jìn)行降解的廢水生物處理活性污泥法的工藝,被全球廣泛認(rèn)同和采用的污水處理技術(shù)。

2 . 1 . 4終端廢水深度處理終端廢水深度處理工藝采用“多介質(zhì)過濾+超濾+反滲透”,深度處理裝置處理后產(chǎn)生的清水回用于生產(chǎn),濃水去公司總排水口排放。為了保障超濾+反滲透裝置(雙膜法工藝)的運行有效,系統(tǒng)還在終端廢水深度處理系統(tǒng)前段設(shè)置多介質(zhì)過濾裝置,增強(qiáng)深度處理運行效果。

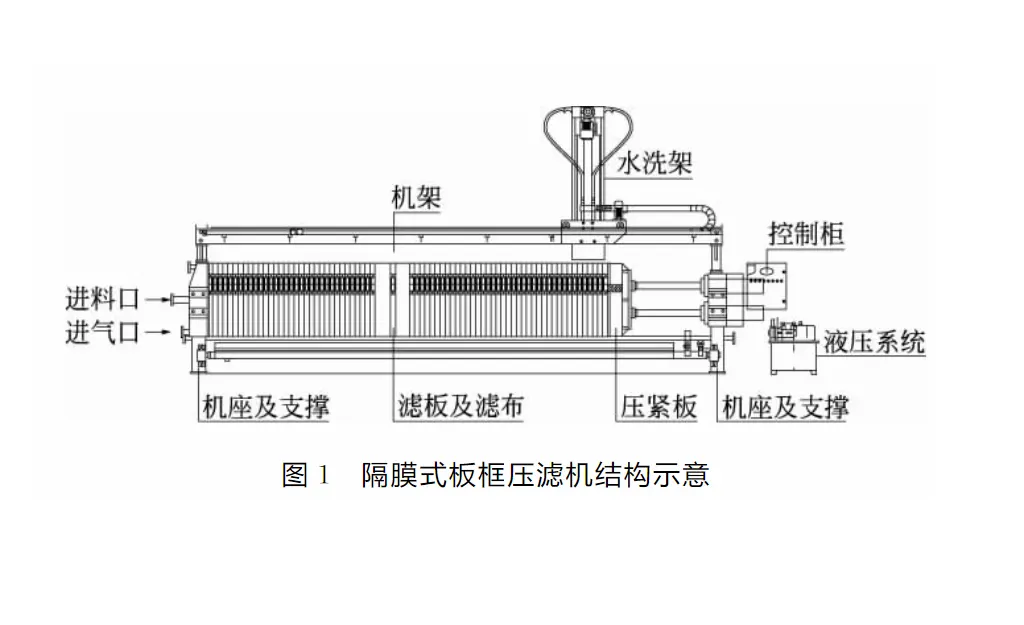

2 . 1 . 5污泥處理系統(tǒng)在廢水處理工藝過程中,會產(chǎn)生污泥,主要是由綜合廢水預(yù)處理產(chǎn)生的物化污泥和終端廢水處理產(chǎn)生的生化污泥。物化污泥含有油類和鎳、鋅等重金屬,屬于危險廢物。物化污泥進(jìn)入污泥濃縮池,初步濃縮至含水率8 5 %以下,再由污泥泵打入廂式壓濾機(jī)進(jìn)行脫水,脫水后的污泥含水率約為6 0 %,按危險廢棄物處置方式進(jìn)行打包、標(biāo)識,暫存于公司危廢間,定期交有資質(zhì)單位處理;生化污泥利用S B R裝置配套的污泥池和帶式壓濾機(jī)進(jìn)行污泥脫水,脫水后的污泥含水率約為6 0 %,暫存于一般固廢儲存間,定期送生活垃圾處理廠處置。

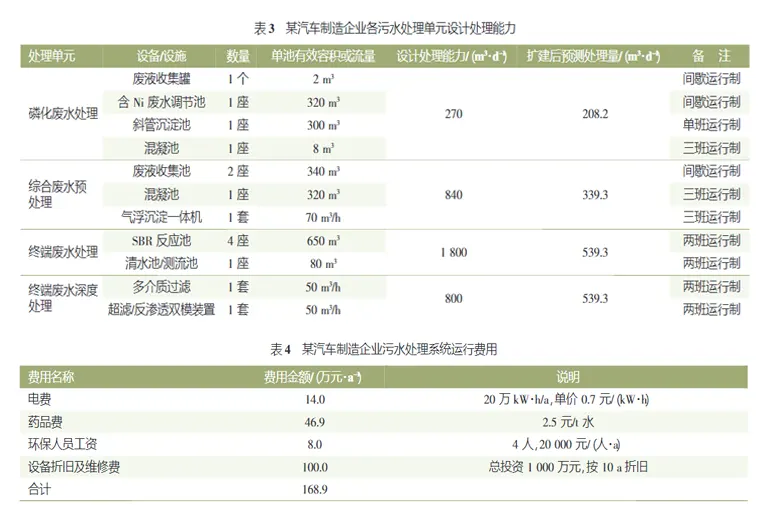

2.2廢水處理措施的處理效果生產(chǎn)廢水經(jīng)各級污水處理站處理后,終端廢水深度處理清水產(chǎn)生量約為4 0 4 .5 m3/d,主要污染物濃度分別為C O D 7 .5 2 m g /L、氨氮0 .1 1 m g /L、石油類0 m g /L、磷酸 鹽0 . 0 2 m g / L、S S 0 m g / L, 滿 足G B / T 1 9 9 2 3—2 0 0 5《城市污水再生利用工業(yè)用水水質(zhì)》中“工藝與產(chǎn)品用水”的要求,可以回用于工業(yè)生產(chǎn)[6 ]。磷化廢水處理設(shè)施排水、終端污水深度處理濃水與清凈下水一起去工廠總排水口,廢水排放總量約為4 9 9 m3/ d,主要污染物排放濃度分別為:C O D 1 4 5 m g / L、總鎳0 . 0 7 2 m g / L,滿足G B 8 9 7 8—1 9 9 6中《污水綜合排放標(biāo)準(zhǔn)》中表1、表4三級標(biāo)準(zhǔn)要求達(dá)標(biāo)排放[ 6],經(jīng)市政污水管網(wǎng)排入污水處理廠進(jìn)一步處理后對外排放。2.3廢水處理設(shè)施的處理能力分析各廢水處理單元設(shè)計處理能力見表3,該廢水處理設(shè)施各單元應(yīng)處理水量分別為:磷化廢水處理設(shè)施208.2 m3/d,綜合廢水預(yù)處理設(shè)施339.3 m3/d,終端廢水 處 理 設(shè) 施539.3 m3/d,終端廢水深度處理設(shè)施539.3 m3/d,考慮1.3的調(diào)整系數(shù),4個廢水處理系統(tǒng)的設(shè)計處理能力分別為270 m3/d、840 m3/d、1 800 m3/d和800 m3/d,可以滿足該公司生產(chǎn)廢水的處理需求。

2.4廢水處理設(shè)施的經(jīng)濟(jì)可行性分析廢水處理系統(tǒng)的運行費用見表4。該廢水處理系統(tǒng)總投資約1 000萬元,年運行費用168.9萬元,占年利潤額的0.62%,企業(yè)可以承受,具有一定的經(jīng)濟(jì)性。

3結(jié)語涂裝生產(chǎn)過程產(chǎn)生的廢水具有污染物種類多、濃度高、成分復(fù)雜、廢水間歇式排放且排放時間不規(guī)律、可生化性差等特點,合理選用廢水處理方式,因地制宜地根據(jù)不同工藝特點設(shè)計出符合企業(yè)要求的處理工藝,才能提高廢水的處理效率,降低處理費用,縮短處理周期。

歡迎來電咨詢、技術(shù)交流、來料實驗。

咨詢:188517-18518

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)