壓濾機在污水處理、污泥處理等領(lǐng)域應用廣泛,但在實際運行過程中,有時會出現(xiàn)壓濾機不進泥的問題。這不僅影響了壓濾機的正常運行,還可能對整個生產(chǎn)流程造成影響。本文將深入分析壓濾機不進泥的原因,并提出相應的解決策略。

一、壓濾機不進泥的原因分析

1. 泥漿供應不足或中斷:當壓濾機的泥漿供應不足或中斷時,會導致進泥管道堵塞或空轉(zhuǎn),進而使壓濾機無法正常進泥。這種情況可能是由于泥漿泵故障、進泥管道堵塞、沉淀池泥漿量不足等原因引起的。

2. 泥漿質(zhì)量不穩(wěn)定:壓濾機對泥漿的質(zhì)量有一定的要求,如果泥漿中的雜質(zhì)過多、粘度過大或含水量過高,可能會導致進泥困難。高含沙量或高有機物含量的泥漿也可能會堵塞進泥管道或濾布,影響進泥效果。

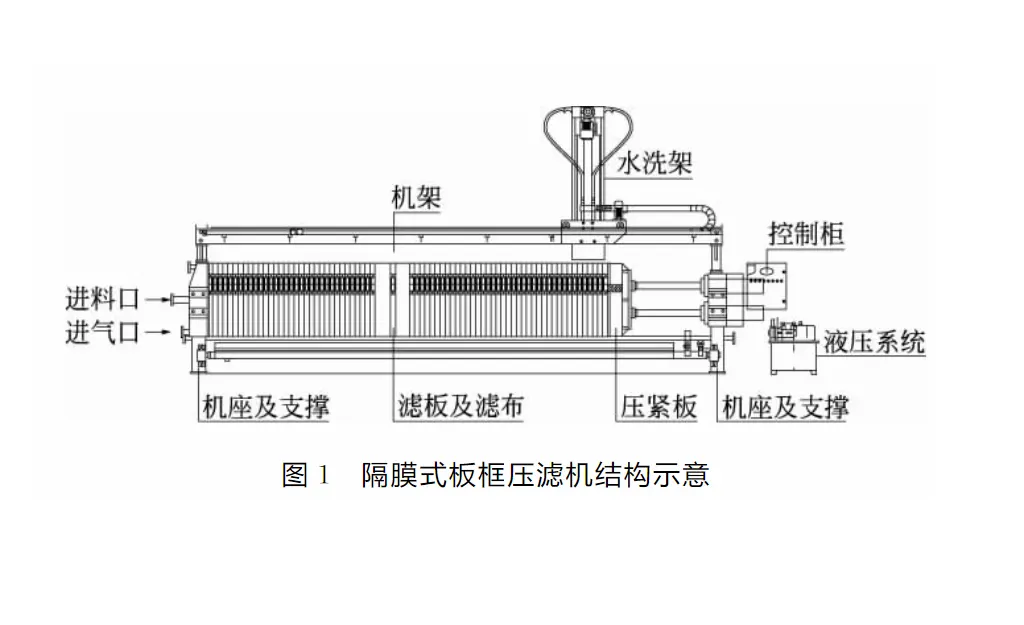

3. 壓濾機內(nèi)部故障:壓濾機內(nèi)部故障也是導致不進泥的常見原因之一。例如,濾布堵塞或破損、濾板位移或損壞、液壓系統(tǒng)故障等都可能導致壓濾機無法正常進泥。

4. 操作不當或維護不足:操作人員操作不當或?qū)簽V機的維護不足也可能導致不進泥的問題。例如,錯誤的操作順序、未及時清洗和維護設(shè)備等都可能影響設(shè)備的正常運行。

二、解決壓濾機不進泥的策略

針對以上可能的原因,我們可以采取以下策略來解決壓濾機不進泥的問題:

1. 確保泥漿供應充足且穩(wěn)定:檢查并確保泥漿泵的正常運行,定期清理進泥管道,確保管道暢通無阻。要保證沉淀池中有足夠的泥漿供應,并保持其穩(wěn)定的生產(chǎn)能力。如果存在泥漿質(zhì)量不穩(wěn)定的情況,需要對泥漿進行預處理或調(diào)整,以滿足壓濾機的進泥要求。

2. 加強設(shè)備維護和保養(yǎng):定期對壓濾機進行全面檢查,包括濾布、濾板、液壓系統(tǒng)等關(guān)鍵部件。及時清理和更換堵塞或破損的濾布,修復位移或損壞的濾板,檢查液壓系統(tǒng)的正常運行。要保持設(shè)備的清潔和干燥,防止雜物和污垢的積累。

3. 規(guī)范操作流程:制定詳細的操作規(guī)程并確保操作人員能夠熟練掌握。正確的操作順序和規(guī)范的操作流程可以避免因誤操作而導致的不進泥問題。加強操作人員的培訓和教育,提高他們的技能水平和安全意識。

4. 調(diào)整工藝參數(shù):根據(jù)實際情況,適當調(diào)整壓濾機的工藝參數(shù),如進泥流量、壓力等。通過優(yōu)化工藝參數(shù),可以提高壓濾機的處理能力和效率,從而解決不進泥的問題。

5. 引入智能化監(jiān)控系統(tǒng):采用智能化監(jiān)控系統(tǒng)對壓濾機的運行狀態(tài)進行實時監(jiān)測和記錄。通過數(shù)據(jù)分析及時發(fā)現(xiàn)潛在問題并采取相應的措施進行預防和修復。智能化監(jiān)控系統(tǒng)可以提高設(shè)備的可靠性和穩(wěn)定性,減少不進泥等問題的發(fā)生。

三、預防措施與日常維護

為了避免壓濾機不進泥的問題再次發(fā)生,我們需要采取一系列預防措施和加強日常維護:

1. 制定定期維護計劃:根據(jù)壓濾機的使用情況和廠家推薦的維護周期,制定定期維護計劃并嚴格執(zhí)行。維護內(nèi)容包括檢查泥漿供應情況、清理進泥管道和濾布、檢查液壓系統(tǒng)等關(guān)鍵部件。要定期對設(shè)備進行全面檢查和保養(yǎng),確保設(shè)備的正常運行。

2. 加強員工培訓:對操作和維護人員進行專業(yè)培訓,提高他們的技能水平和責任心。確保員工能夠熟練掌握壓濾機的操作規(guī)程和日常維護方法。要加強管理層的意識培訓,提高他們對設(shè)備維護重要性的認識和支持。

3. 建立設(shè)備檔案:建立壓濾機的設(shè)備檔案,詳細記錄設(shè)備的購置信息、使用情況、維修記錄和維護保養(yǎng)情況等。這樣有助于全面了解設(shè)備的歷史和現(xiàn)狀,為預防性維護提供有力支持。要確保設(shè)備檔案的完整性和準確性,及時更新相關(guān)信息。

4. 及時處理故障:一旦發(fā)現(xiàn)壓濾機出現(xiàn)不進泥或其他故障現(xiàn)象,應及時停機檢查并采取相應的修復措施。避免因小故障得不到及時處理而導致更大的問題。要加強對設(shè)備的巡檢和點檢工作,及時發(fā)現(xiàn)潛在問題并進行處理。

5. 備件管理:合理儲備常用的備件和易損件,確保在需要時能夠及時更換。要選擇正規(guī)渠道購買備件,避免使用劣質(zhì)或假冒偽劣的備件。要加強對備件的管理和記錄工作,確保備件的有效利用和及時更換。

6. 關(guān)注設(shè)備運行環(huán)境:確保壓濾機運行環(huán)境的清潔和干燥,避免粉塵

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機