PLC控制壓濾機在工業自動化領域應用廣泛,但隨著使用時間的增長,各種故障問題也隨之而來。本文將詳細介紹PLC控制壓濾機常見的故障類型、診斷方法以及相應的解決策略,幫助您快速消除故障,確保生產線的穩定運行。

一、PLC控制壓濾機故障概述

PLC控制壓濾機故障可大致分為硬件故障和軟件故障兩類。硬件故障主要包括電氣元件損壞、線路接觸不良等;軟件故障則涉及到程序錯誤、數據異常等方面。在處理故障時,需綜合考慮軟硬件兩個方面,以便準確判斷問題所在。

二、常見故障類型及診斷方法

1. 電源故障:當PLC控制壓濾機的電源出現故障時,整個系統可能無法正常工作。診斷電源故障的方法包括檢查電源電壓是否正常、電源線是否連接牢固、電源模塊是否損壞等。

2. 通信故障:通信故障通常表現為數據傳輸中斷或數據錯誤。診斷通信故障的方法包括檢查通信電纜是否完好、通信端口設置是否正確、通信協議是否匹配等。

3. 執行機構故障:執行機構如液壓系統、氣壓系統等可能出現動作異常或無法動作的情況。診斷執行機構故障的方法包括檢查執行機構電氣部分是否正常、液壓或氣壓系統是否存在泄漏或堵塞等。

4. 傳感器故障:傳感器故障可能導致壓濾機無法正確檢測物料的位置或狀態。診斷傳感器故障的方法包括檢查傳感器是否損壞、傳感器線路是否連接良好、傳感器參數設置是否正確等。

5. 程序邏輯錯誤:程序邏輯錯誤可能導致壓濾機無法按照預設的邏輯運行。診斷程序邏輯錯誤的方法包括使用調試工具檢查程序運行狀態、對比正常運行和異常運行時的數據差異等。

三、故障解決策略

針對不同類型的PLC控制壓濾機故障,需采取相應的解決策略。以下是一些常見的故障解決策略:

1. 備件替換:對于硬件故障,如電氣元件損壞或線路接觸不良,最直接的解決策略是使用備用部件替換故障部件。在替換之前,應先確認故障部件的型號和規格,以確保替換的部件與原部件相匹配。

2. 軟件調試:對于軟件故障,如程序錯誤或數據異常,需進行軟件調試。通過使用調試工具檢查程序的運行狀態,定位問題所在并進行修復。在調試過程中,應注意數據的完整性和一致性,避免因數據錯誤導致系統崩潰。

3. 參數調整:某些故障問題可以通過調整設備的參數來解決。例如,傳感器故障可能由于參數設置不正確導致,通過調整相關參數可以改善傳感器的性能。在調整參數時,應確保參數設置在合理的范圍內,避免因參數設置不當導致設備損壞或性能下降。

4. 預防性維護:為了減少故障的發生,應定期進行預防性維護。通過對設備進行全面的檢查、清潔、潤滑等工作,及時發現并解決潛在的故障隱患。預防性維護不僅可以延長設備的使用壽命,還能提高設備的穩定性和可靠性。

5. 培訓與技術支持:操作人員對設備的熟悉程度直接影響到設備的穩定運行。因此,提供適當的培訓和技術支持,使操作人員能夠熟練掌握設備的操作和維護技能,對于減少故障和提高設備運行效率具有重要意義。建立完善的設備維護檔案,記錄設備的運行狀況和維護歷史,有助于對設備進行全面的管理和維護。

PLC控制壓濾機的故障消除需要綜合考慮軟硬件兩個方面,通過正確的診斷方法和解決策略,確保設備的穩定運行。在實際操作中,應注重預防性維護和培訓與技術支持的作用,提高操作人員的技能水平和對設備的熟悉程度。加強設備的日常巡檢和保養工作,及時發現并處理潛在的故障隱患,以降低設備發生故障的概率。通過以上措施的實施,可以有效地提高PLC控制壓濾機的可靠性和穩定性,為企業的生產過程提供有力保障。

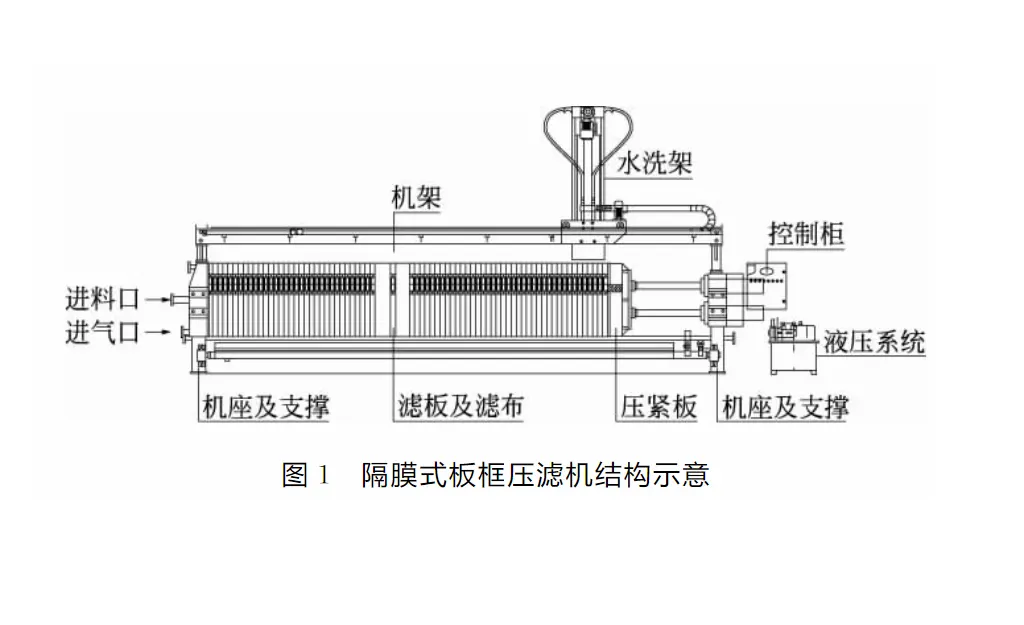

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機