一、原工藝介紹

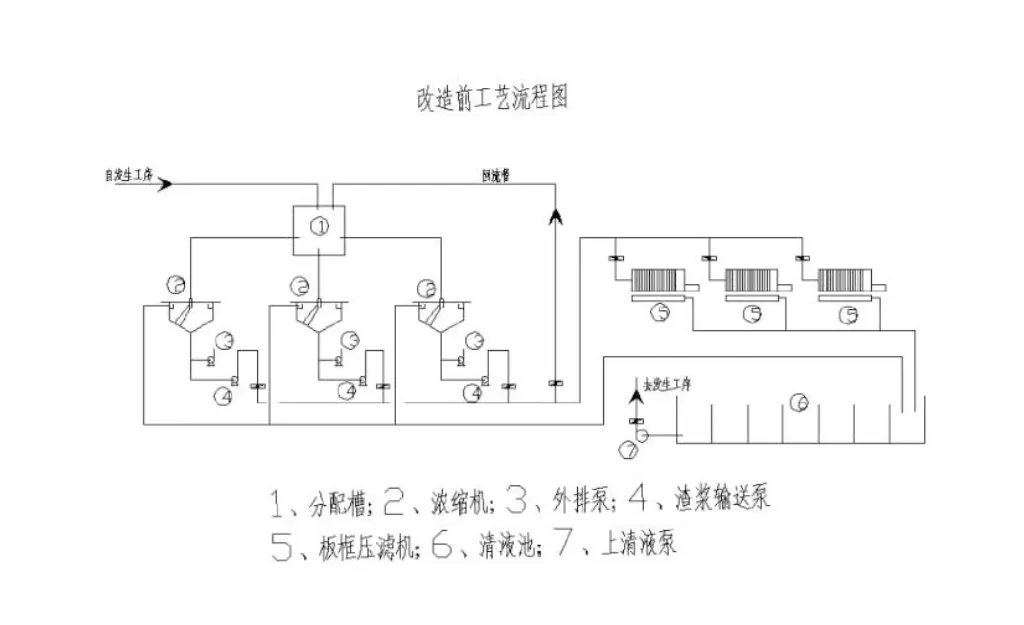

1.工藝流程介紹由乙炔工段排出的含固量小于15%的電石渣漿,通過管道、渡槽、分配槽至濃縮池,經(jīng)濃縮池增稠后,上清液溢流至地上磚池逐級溢流至清液池供發(fā)生工段繼續(xù)使用,增稠后的含固量大于40%的電石渣漿用渣漿泵送至板框壓濾機[2]。在壓濾過程中,含水小于40%的電石渣漿濾餅通過汽車外運,濾液經(jīng)渡槽流至清夜池,經(jīng)泵送至發(fā)生工序使用。三臺濃漿泵出口匯入渣漿總管送到壓濾,渣漿總管回流至濃縮機頂部分配槽。我廠電石法生產(chǎn)氯乙烯設(shè)計產(chǎn)能12萬噸/年,干基電石渣產(chǎn)生量為20萬噸,按含水40%計算年產(chǎn)濕電石渣33.5萬噸/年,每小時生產(chǎn)42噸。我廠設(shè)備現(xiàn)狀;直徑30米濃縮機3臺;每臺濃縮機設(shè)一臺渣漿輸送泵共計3臺;板框壓濾機采用河北景縣生產(chǎn)的壓濾機,開二備一。板框壓濾機進漿壓力大于0.7MPa時,開回流閥門,關(guān)閉進漿閥門,開空氣閥吹氣3分鐘后關(guān)閉空氣閥,開始卸料。流程圖如下:

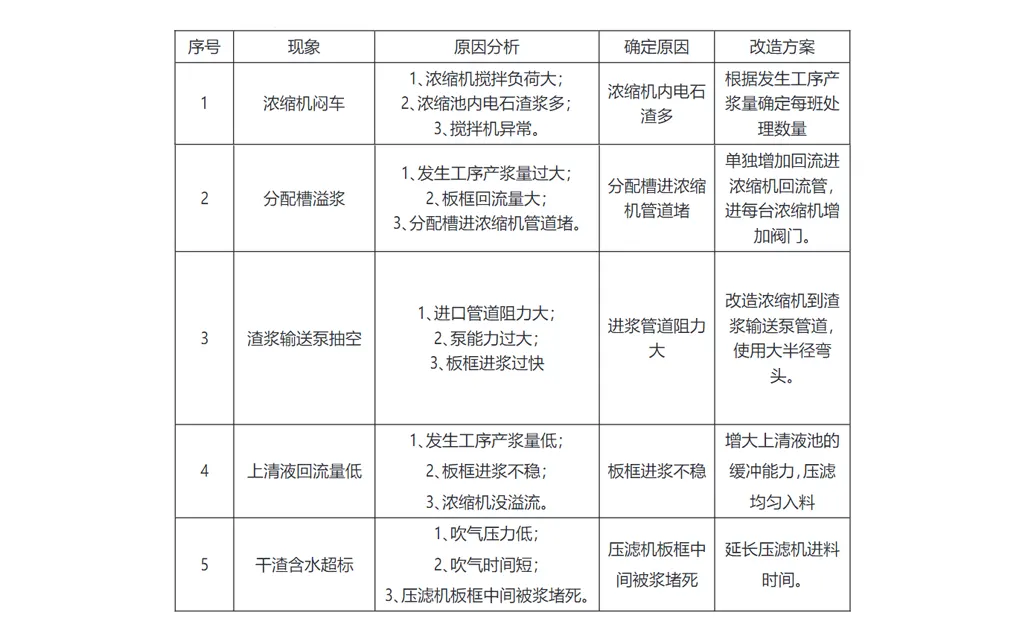

2.存在的問題通過運行一段時間后出現(xiàn)了一些問題,如濃縮機悶車、分配槽溢漿、渣漿輸送泵抽空,上清液回水量低,干渣含水超標(biāo),還要經(jīng)常開外排泵,把渣漿送到灰垛,甚至影響正產(chǎn)的生產(chǎn)。二、原因及分析由于我廠板框壓濾電石渣處理工序是在原裝置基礎(chǔ)上的改造項目,部分管道基礎(chǔ)及設(shè)備利用原有的,造成設(shè)備布置,配管等存在一定缺陷。所以板框壓濾工序一開車出現(xiàn)問題頻繁,直接影響正常生產(chǎn),公司組織部分技術(shù)人員通過認真分析,對以上問題進行了逐一分析并采取了一定措施:

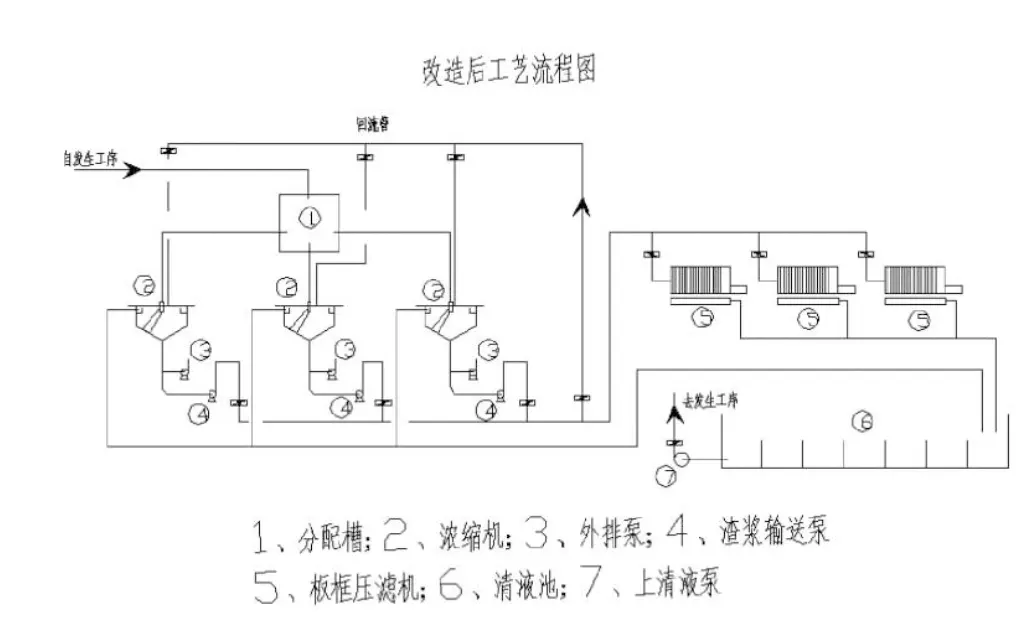

三、改造后工藝通過技術(shù)人員認真分析對問題綜合分析提出改造方案:1.操作方案調(diào)整:生產(chǎn)負荷低于70%時只用一臺濃縮機,生產(chǎn)負荷超過70%時最多使用兩臺濃縮機;保證濃縮機液位較低,沒有溢流;提高出渣頻次;壓濾機進漿時間控制在10分鐘以上;吹氣時間控制在4分鐘以上;渣漿回流回使用的一臺濃縮機;渣漿輸送泵連續(xù)運轉(zhuǎn),不得停泵,保證濃縮機渣漿循環(huán)。2.工藝改造:回流管重新配管,分別進三臺濃縮機,分支加閥門控制,不進分配槽;濃縮機到渣漿輸送泵管道加粗改為200管道,彎頭使用6倍半徑彎頭;吹氣管改為上進口;上清液磚池子降低溢流堰高度,增加清液緩沖量。改造后工藝流程圖如下:

結(jié)論通過板框壓濾裝置的投用,徹底解決了占地面積的,環(huán)境污染嚴(yán)重的問題[4]。每年為公司節(jié)省占地費用200萬元,節(jié)省電石灰管理100余萬元。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機