引言

近年來,國家加強(qiáng)了水資源的使用管理,清潔生產(chǎn)對氯堿行業(yè)生產(chǎn)的各個(gè)環(huán)節(jié)也提出了新的要求.各生產(chǎn)企業(yè)在廢水減排、零排放方面要提前研究新的生產(chǎn)工藝.本文討論重點(diǎn)是以燒堿———聚氯乙烯聯(lián)合生產(chǎn)的氯堿生產(chǎn)工藝.

1氯堿行業(yè)外排廢水分析國內(nèi)氯堿生產(chǎn)使用的水源大多來自江河、湖泊、水庫的地表水和深井地下水.國內(nèi)氯堿生產(chǎn)的特點(diǎn)主要為耗水量大,在生產(chǎn)過程中會(huì)產(chǎn)生大量廢水.氯堿生產(chǎn)各工序?qū)ιa(chǎn)用水的要求不同,可以根據(jù)各工序用水需求對水進(jìn)行調(diào)配.氯堿生產(chǎn)過程中廢水排放量大且含鹽濃度高,這些高鹽、高有機(jī)物廢水不經(jīng)處理直接排放,會(huì)對水體生物、生活飲用水和工農(nóng)業(yè)生產(chǎn)用水產(chǎn)生極大的危害.氯堿行業(yè)外排水主要有二次鹽水及電解工序中螯合樹脂再生廢水、各工序酸堿廢水、氯乙烯生產(chǎn)工序所產(chǎn)生的酸性含汞廢水、堿洗塔所產(chǎn)生的堿性廢水、乙炔清凈產(chǎn)生的廢次氯酸鈉、乙炔清凈中和塔廢水,PVC聚合廢水和干燥工序母液水、蒸發(fā)等其它換熱設(shè)備產(chǎn)生的冷凝水、制取純水所產(chǎn)生的濃水、系統(tǒng)冷卻用循環(huán)水外排等.外排水水質(zhì)不穩(wěn)定,水質(zhì)成分復(fù)雜,各種成分含量經(jīng)常波動(dòng),水體中鹽含量高,含較多氯離子,屬于高鹽度廢水.水體中含有使用的各種輔料和溶劑等物質(zhì),副產(chǎn)物多.外排水雜質(zhì)主要包括廢水中的懸浮顆粒、膠體、有機(jī)物、微生物和溶解在水中的無機(jī)鹽類等.

2外排廢水循環(huán)利用措施

2.1廢水處理現(xiàn)狀實(shí)現(xiàn)廢水的合理利用,需要對不同種類的廢水分類處理.廢水來源主要有燒堿系統(tǒng)和PVC系統(tǒng)兩類。對于燒堿界區(qū)部分酸堿廢水、燒堿蒸發(fā)工藝?yán)淠⒍嘻}水螯合樹脂塔再生廢水、機(jī)封水等可以經(jīng)過簡單處理進(jìn)入一次鹽水系統(tǒng)作為化鹽水使用,處理難度相對較小.當(dāng)生產(chǎn)異常時(shí),可通過窨井排入污水調(diào)節(jié)系統(tǒng)處理,將水調(diào)節(jié)至中性后逐步回到一次鹽水,做化鹽水使用.相對于燒堿系統(tǒng)生產(chǎn)的廢水,PVC系統(tǒng)廢水處理難度較大.PVC系統(tǒng)工藝廢水產(chǎn)生量大,污染物復(fù)雜、產(chǎn)污節(jié)點(diǎn)多,治理難度大.PVC系統(tǒng)廢水處理在一定程度上導(dǎo)致在技術(shù)層面暫時(shí)不能實(shí)現(xiàn)廢水“零”排放.

2.2外排廢水回收利用已投運(yùn)的降低外排廢水處理方法主要有以下幾種:一是進(jìn)入上清液系統(tǒng),由上清液系統(tǒng)帶走部分水,再由板框壓濾生產(chǎn)的電石泥帶走部分水;二是直接在生產(chǎn)系統(tǒng)內(nèi)部合理分配水資源,將能夠回收進(jìn)系統(tǒng)的水回收利用;三是通過技術(shù)改造,采用新方法、新工藝處理不能進(jìn)行直接回收利用的廢水,使其達(dá)到使用標(biāo)準(zhǔn).氯乙烯工序中的轉(zhuǎn)化堿洗塔和乙炔清凈堿洗塔的含堿廢水、轉(zhuǎn)化崗位含汞廢水、乙炔清凈廢次氯酸鈉水,制純水產(chǎn)生的濃水等廢水,可視情況輸進(jìn)板框壓濾上清液系統(tǒng).這些廢水可以根據(jù)上清液系統(tǒng)保有水量情況當(dāng)做上清液系統(tǒng)的補(bǔ)充水源,這樣可以減少一次水、循環(huán)水補(bǔ)水產(chǎn)生的水資源浪費(fèi).現(xiàn)有氯堿生產(chǎn)企業(yè)上清液系統(tǒng)規(guī)模有差異,需要補(bǔ)充的水量也不同.有些使用電石渣生產(chǎn)建筑材料的企業(yè)對電石渣氯離子含量有要求,因此,要控制進(jìn)入上清液的濃水和其它含氯離子水量,這樣導(dǎo)致進(jìn)入上清液系統(tǒng)的水量減少,因此需要對上述含氯離子廢水重新分配或處理.含汞廢水可以通過投加硫化鈉和專用除汞劑與水中汞離子生成硫化汞沉淀,后續(xù)通過加入絮凝劑、助凝劑加速沉淀物形成,形成的沉淀物送至具有處理資質(zhì)的單位進(jìn)行專業(yè)處置.經(jīng)除汞裝置處理后,廢水含汞量達(dá)到1ppb的標(biāo)準(zhǔn),可送至氯乙烯轉(zhuǎn)化水洗塔使用.清凈系統(tǒng)產(chǎn)生的次氯酸鈉廢水中含有大量的有機(jī)磷,而一次鹽水系統(tǒng)現(xiàn)有工藝無法有效降低有機(jī)磷,若將廢水直接回收進(jìn)入一次鹽水系統(tǒng)則會(huì)對離子膜電解槽的離子膜造成不可逆的損害,縮短離子膜使用壽命.可以通過設(shè)計(jì)除磷裝置,降低有機(jī)磷含量解決這一問題.在酸性條件下,在氧化池中加入廢水、次氯酸鈉、鹽酸等,通過有效氯和廢水中的有機(jī)磷進(jìn)行氧化反應(yīng),將低價(jià)態(tài)的磷氧化成高價(jià)磷,然后進(jìn)入除磷反應(yīng)槽,在除磷反應(yīng)槽中加入堿與高價(jià)態(tài)的磷,反應(yīng)生成堿式磷酸鈣,最終將次氯酸鈉廢水中的有機(jī)磷控制在≤20㎎/L.經(jīng)過處理的次氯酸鈉廢水可以回收至一次鹽水系統(tǒng)做化鹽水使用。PVC干燥離心母液水通過處理裝置進(jìn)行酸化、接觸氧化、沉淀、絮凝反應(yīng)池、沉淀等處理后進(jìn)入燒堿循環(huán)水系統(tǒng)使用.具體過程如下:母液水經(jīng)一二級(jí)冷卻塔冷卻后進(jìn)入調(diào)節(jié)池;經(jīng)調(diào)節(jié)池混合后的母液水經(jīng)提升泵輸送至氣浮箱,再經(jīng)氣浮處理后溢流至水解酸化池的布水槽內(nèi);布水槽內(nèi)水經(jīng)倒流管進(jìn)入水解酸化池底部進(jìn)行厭氧處理,之后溢流至充分曝氣的一級(jí)接觸氧化池進(jìn)行有氧菌處理;處理后的母液水進(jìn)入一沉池進(jìn)行沉淀,澄清的母液水進(jìn)入臭氧預(yù)處理水池,再經(jīng)臭氧降解有機(jī)物后進(jìn)入充分曝氣的二級(jí)接觸氧化池再次進(jìn)行有氧菌處理;處理后的母液水進(jìn)入二沉池進(jìn)行沉淀,澄清的母液水進(jìn)入一級(jí)DA863過濾器進(jìn)行過濾;過濾后的母液水進(jìn)入深度臭氧池進(jìn)行深度治理,經(jīng)深度治理后的母液水進(jìn)入二級(jí)DA863過濾器再次過濾后,合格水進(jìn)入清水池;治理合格的清水外送至一二期循環(huán)水站用于補(bǔ)水.一沉、二沉池沉降后的污泥通過污泥泵輸送至污泥濃縮池內(nèi),最終的污泥輸送至上清液的渡槽內(nèi).通過以上處理,可顯著減少外排水水量.若還有部分濃水需要外排,就需要加入循環(huán)水稀釋(因?yàn)闈馑泻写罅柯入x子).進(jìn)一步減少廢水外排量,需要提高各工序廢水回收利用量.根據(jù)外排水氯離子含量≤300mg/L排放標(biāo)準(zhǔn),適當(dāng)提高氯離子排放上限,將指標(biāo)控制在240~300mg/L,減少稀釋水用量.控制清凈、轉(zhuǎn)化換堿水、清凈預(yù)水洗塔補(bǔ)水量、聚合廢水外排量,控制PVC母液水打泥次數(shù)(由兩天一次改為三天一次).各生產(chǎn)系統(tǒng)的機(jī)封水、冷凝水禁止外排,嚴(yán)格管控進(jìn)入上清液各種水的水量.

3實(shí)現(xiàn)零排放的途徑

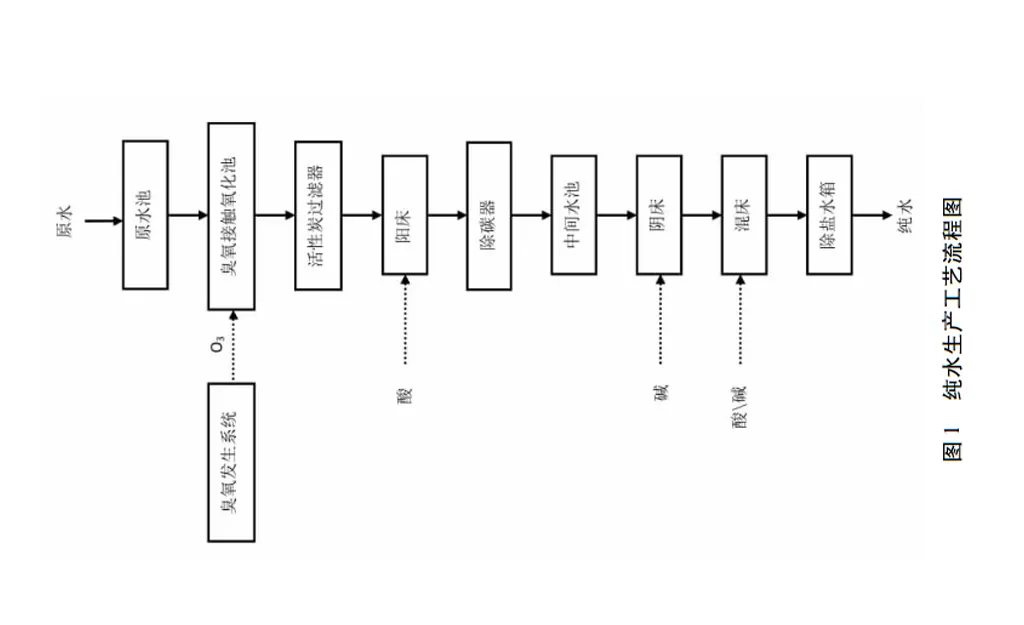

3.1減少一次水用量實(shí)現(xiàn)零排放,首先要減少一次水的用量,可以使用聚合干燥產(chǎn)生的母液水作為水源進(jìn)行純水生產(chǎn).國內(nèi)部分企業(yè)已將此工藝用于純水生產(chǎn),通過處理后生產(chǎn)的純水達(dá)到了聚合反應(yīng)用水標(biāo)準(zhǔn).生產(chǎn)工藝流程:進(jìn)水→臭氧氧化裝置→活性炭吸附→陽離子樹脂交換器→脫碳裝置→陰離子樹脂交換器→混合離子交換器→合格出水.合格水經(jīng)泵及管道輸送至聚合生產(chǎn)工序,代替純水使用。母液水處理期間排放的廢水需要進(jìn)入廢次氯酸鈉處理,再進(jìn)入一次鹽水系統(tǒng).生產(chǎn)工藝流程如圖1所示:

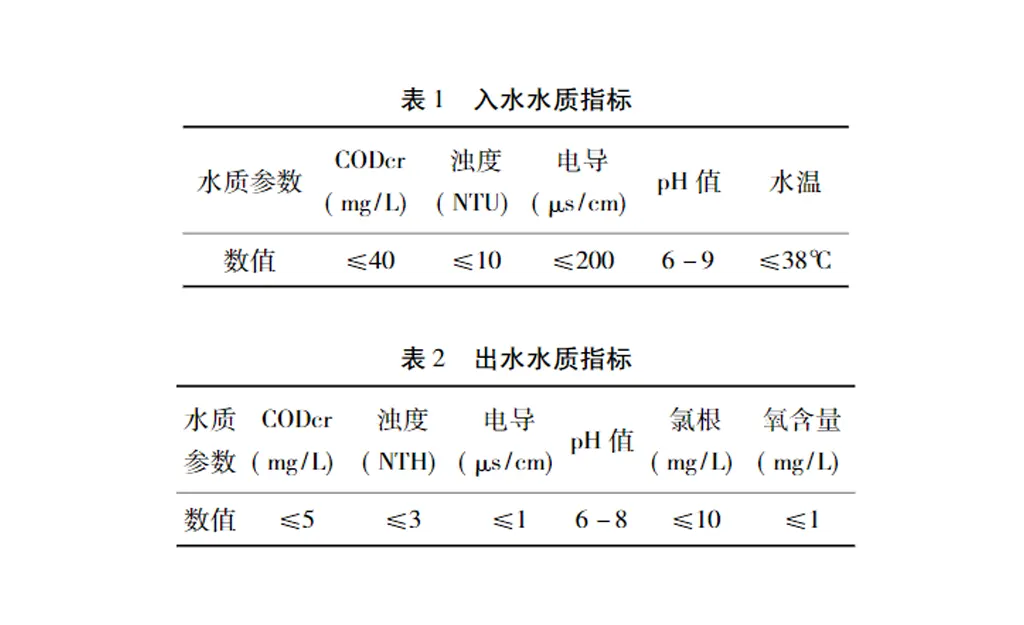

系統(tǒng)原水為PVC母液水,入水水質(zhì)指標(biāo)、出水水質(zhì)指標(biāo)見表1、表2:經(jīng)過治理后的母液水達(dá)到表2指標(biāo)要求,可做聚合生產(chǎn)用純水.此工藝可以減少深井水取水量和外排水水量.

3.2處理濃水實(shí)現(xiàn)零排放,需要解決濃水外排。濃水氯離子含量高,可采用以下幾種方法處理.直接將濃水輸入一次鹽水系統(tǒng)做化鹽使用,可以直接將外排濃水回收,不用進(jìn)行大規(guī)模設(shè)備改造.因濃水產(chǎn)量較大,鹽水系統(tǒng)接收量有限,濃水不能被一次鹽水完全接收.直接當(dāng)做化鹽水使用,有可能堵塞離子膜電解槽的離子膜毛細(xì)孔,引起電解槽槽電壓升高,縮短離子膜使用壽命.可采用將部分濃水進(jìn)一次鹽水系統(tǒng)的鹽泥池,間接將濃水回收當(dāng)做化鹽水使用。此種方法需要對水質(zhì)情況分析,在確定不對電解槽造成影響的情況下逐步添加.另一種方法是采用雙膜法處理濃水,處理后的水進(jìn)入生產(chǎn)利用,高鹽廢水可進(jìn)一次鹽水系統(tǒng)化鹽使用.此方法的優(yōu)點(diǎn)是可以大幅減少含高氯離子的濃水量,減少一次鹽水系統(tǒng)的回用水量,節(jié)約一次水的使用量.雙膜法主要依靠超濾膜過濾和反滲透膜過濾.整套處理工藝包括化學(xué)除硬裝置和雙膜處理裝置,整體水回收率大于65%,反滲透產(chǎn)水的pH值為7~9,濁度小于4.0NTU,氯離子質(zhì)量濃度小于300mg/L,電導(dǎo)率小于450μS/cm,氨氮質(zhì)量濃度小于5mg/L,總硬度(以CaCO3計(jì))小于300mg/L,CODCr的質(zhì)量濃度小10mg/L,另外不新增其他離子.還有一種方法是將濃水等外排廢水經(jīng)過生化處理,在自清洗過濾器過濾、在混凝反應(yīng)裝置中加入氧化劑和混凝劑進(jìn)行反應(yīng);反應(yīng)后的溶液進(jìn)入浸沒式超濾裝置過濾;過濾后的濾液進(jìn)入超濾水箱,通過給水泵提壓,經(jīng)過保安過濾器進(jìn)入反滲透系統(tǒng)處理,處理后的水進(jìn)入生產(chǎn)系統(tǒng)回用。濃水可以進(jìn)行蒸餾或者進(jìn)一步濃縮結(jié)晶變成鹽類,但需要對外排裝置進(jìn)行大規(guī)模改造.還可以通過在濃水中添加石灰鋁生成沉淀物的方法將氯離子去除。主要原理:在氯離子、鋁、鈣的比例為1:3:5,溫度在40°C條件下,充分?jǐn)嚢?0分鐘,氯離子的去除率在80%左右.氧化鈣或者偏鋁酸鹽的過量加入,會(huì)使溶液中氫氧根離子濃度升高,從而使溶液中氯離子增加。因此,必須嚴(yán)格控制好鋁鈣比.另外反應(yīng)溫度、溶液酸堿性、攪拌速率、反應(yīng)時(shí)間等都會(huì)影響處理效果.在最佳反應(yīng)條件下,氯離子去除可以達(dá)到90%.添加石灰鋁法的缺點(diǎn)在于反應(yīng)條件比較復(fù)雜,控制要求嚴(yán)格,投入與產(chǎn)出存在較大的差距,因此需要繼續(xù)優(yōu)化工藝.采用電滲析法可以部分分離濃水中的氯離子、有機(jī)物,用一級(jí)電滲析法去除氯離子可達(dá)到40%左右,若要提高處理量和處理效率,必須增加多級(jí)電滲析裝置.此外,缺點(diǎn)是耗電量較大,處理1方廢水降低50%氯離子需要耗直流電18KWh.

4結(jié)語綜上所述,減少外排水進(jìn),實(shí)現(xiàn)零排放的瓶頸在于處理制純水崗位產(chǎn)生的高鹽濃水.難題在于是否能夠?qū)馑幚砗蠡氐缴a(chǎn)系統(tǒng)再利用.國內(nèi)西北地區(qū)部分氯堿生產(chǎn)企業(yè)已將上述部分技術(shù)應(yīng)用于濃水處理中,具體可行性有待進(jìn)一步研究.目前,行業(yè)內(nèi)企業(yè)正在考察各種不同方案的實(shí)用價(jià)值,力爭實(shí)現(xiàn)廢水零排放.另外新方法、新技術(shù)從設(shè)想、實(shí)驗(yàn)到投入應(yīng)用、工業(yè)化生產(chǎn)需要綜合考慮,比如投入產(chǎn)出比、實(shí)際使用效果等.

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實(shí)驗(yàn)。

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)