新集二礦選煤廠設(shè)計處理能力400萬t/a,主體設(shè)備全部引進(jìn)德國索菲婭?雅科巴選煤廣,少址輔助設(shè)備在國內(nèi)配套、完善.洗選T.藝采用重介質(zhì)一跳汰聯(lián)合流程,產(chǎn)品是以優(yōu)質(zhì)動力煤為主的“環(huán)保型”特低硫商品煤。

選煤廠原有4臺德國A4IS-2000型壓濾機,實際處理量僅15t/(h?臺),而且平均每2d就會發(fā)生?次濾板從軌道脫落或其他事故,給選煤廠煤泥水處理帶來很大影響。為此,2010年1月,選煤廠采購并安裝了2臺800×2000型智能高效壓濾機。該機可全自動打料、卸料,滿足了選煤廠煤泥水的處理要求,減少了職工的工作量,降低了機電工的維護城,得到了選煤廠的認(rèn)可。

1智能高效壓濾機的結(jié)構(gòu)、性能和特點

1結(jié)構(gòu)及工作原理

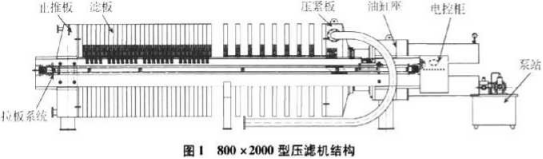

智能髙效壓濾機是集機、電、液于一體的先進(jìn)分離機械設(shè)備,它主要由機架、自動拉板、過濾裝置,液壓裝置和電氣控制部件構(gòu)成,如圖1所示。

I.1.1機架

機架是整套設(shè)備的基礎(chǔ),它主要用于支撐過濾機構(gòu)和拉板機構(gòu),由止推板.壓緊板、機座、油缸體和主梁等連接組成,支撐過濾機構(gòu)的主梁采用Q345橋梁鋼及H型鋼,貝.有機械強度髙、抗拉強度大等特點;止推板、壓緊板和機座均釆用Q345鋼板焊接而成;而油缸體采用優(yōu)質(zhì)27硅錠無縫鋼管加「.制造;活塞桿材質(zhì)為45號鋼,調(diào)質(zhì)處理后外鍍0.06硬銘;密封圈用四氟銅加H制作,機械性能良好。設(shè)備工作運行時,活塞桿推動圧緊板,將位于壓緊板和止推板之間的濾板、隔膜板及過濾介質(zhì)壓緊,以保證帶有一定壓力的濾漿在濾室內(nèi)加壓過濾,

1.1.2拉板

拉板系統(tǒng)由變頻電機、拉板小車、鏈輪、鏈條等組成。在PI.C自動控制F,變頻電機轉(zhuǎn)動,通過鏈條帶動拉板小車完成取拉板動作。拉板采用分組拉開形式,若干塊濾板用短鏈相連,第一組板在壓緊板松開過程中被拉開,后面各組板由拉板小車分組依次拉開,運行平穩(wěn),動作可靠,卸料效率高。除程序控制外,還可手動控制,能隨時控制拉板過程中的前進(jìn)、停止、后退動作,以保證卸料過程順利進(jìn)行。

1.1.3過濾裝置

過濾裝置由整齊排列在主梁上的濾板、隔膜板和夾在濾板之間的過濾介質(zhì)組成。聚丙烯增強濾板選用優(yōu)質(zhì)聚丙烯壓制而成,機械性能良好,化學(xué)性能穩(wěn)定,具有耐壓、耐熱、耐腐蝕、無毒、重量輕、表面平整光滑、密封性好、易洗滌等特點。過濾開始時,濾漿在進(jìn)料泵的推動下,經(jīng)止推板的進(jìn)料口進(jìn)入各濾室內(nèi),濾漿借助進(jìn)料泵產(chǎn)生的壓力進(jìn)行固液分離,由于過濾介質(zhì)(濾布)的作用,使固體留在濾室內(nèi)形成濾餅,濾液由出液閥排出。若濾餅需要洗滌,可由止推板上的洗滌口通入洗滌水;若需要含水率較低的濾餅,可從洗滌口通入壓縮空氣,透過濾餅層,吹出濾餅中的一部分水分。

1.1.4液壓裝置

液壓裝置是主機的動力裝置,在電氣控制系統(tǒng)作用下,通過油缸、油泵及液壓元件來完成各種工作,實現(xiàn)目動壓緊、自動補壓及自動松開等功能。

自動壓緊。開始壓緊時,電機帶動油泵開始向油缸高壓腔供油,在油壓的作用下活塞桿前進(jìn),推動壓緊板壓緊濾板,當(dāng)壓力達(dá)到電接點壓力表的上限時,電機自動停止運轉(zhuǎn),進(jìn)入保壓狀態(tài),此時系統(tǒng)壓力由溢流閥確定。

自動補壓。壓濾機把濾板壓緊后,液控單向閥鎖緊冋路并保壓,電磁換向閥閥芯處于中位,當(dāng)油壓降至電接點壓力表下限時,PLC發(fā)出信號,油泵向油缸高壓腔供油補壓。當(dāng)壓力達(dá)到電接點壓力表上限時,補壓結(jié)束,如此循環(huán)完成自動補壓。

自動卸壓及松開。過濾完畢開始卸壓,延時15s后,電機帶動油泵向油缸低壓腔供油,活塞桿帶動壓緊板后退,當(dāng)壓緊板與限位開關(guān)相接觸時,壓緊板停止運動,同時,變頻電機拉板系統(tǒng)開始工作,進(jìn)行自動卸料。

1.1-5電氣控制部分

電氣控制部分是整個系統(tǒng)的控制中心,它主要由變頻器、PLC(可編程控制器)、熱繼電器、空氣開關(guān)、斷路器、中間繼電器、接觸器、按鈕及指示燈等組成。自動壓濾機工作過程的轉(zhuǎn)換是靠PLC內(nèi)計時器、計數(shù)器、中間繼電器和PLC外部的限位開關(guān)、壓力繼電器、電接點壓力表、控制按扭等的轉(zhuǎn)換而完成的。壓濾機工作過程可分為卸壓、松開、取板、拉板、壓緊、保壓和補壓等。

卸壓。當(dāng)進(jìn)料過濾過程完成后,壓濾機開始卸料,高壓卸荷閥將油缸內(nèi)的高壓油卸掉,以防止壓緊板松開時液壓系統(tǒng)受沖擊。卸壓時間由PLC控制,當(dāng)延時達(dá)到時間后,壓濾機自動轉(zhuǎn)入壓緊板松開狀態(tài)。

松開。油泵電機啟動,液壓站往油缸前腔供油,活塞桿帶動壓緊板后退,濾室被打開,卸料過程開始,當(dāng)壓緊板接觸到限位開關(guān)后,壓濾機自動轉(zhuǎn)入取、拉板狀態(tài)。

取、拉板。變頻電機帶動小車取板,在取板過程中如果變頻器發(fā)出過載信號,則轉(zhuǎn)入拉板過程;在拉板過程中,如果變頻器發(fā)出過載信號,則轉(zhuǎn)入取板過程。

壓緊。取、拉板動作完成后,泵站油泵電機運轉(zhuǎn),液壓站往油缸高壓腔供油,活塞桿帶動壓緊板前進(jìn),從而推動濾板執(zhí)行壓緊動作。當(dāng)濾板與止推板相接觸時,液壓系統(tǒng)壓力上升,達(dá)到設(shè)定壓力上限值后,壓濾機自動轉(zhuǎn)入保壓狀態(tài)。

補壓。由于泄漏等原因會使壓力逐漸下降,當(dāng)其下降到壓力下限值時,壓濾機油泵電機自動啟動,壓緊補壓,使壓力表恢復(fù)上限值。2主要技術(shù)參數(shù)(表1)及規(guī)格(表2)

表1800×2000型壓濾機技術(shù)參數(shù)

| 名稱 | 參數(shù) |

| 過濾壓力/MPa最大過濾工作溫度/Y最大液圧工作壓力/MPa

壓榨壓力/MPa |

0.5-0.8

80(高溫板為120) 18 0.8-1.25 |

表2800X2000型壓濾機規(guī)格

| 過濾而積/靜 | 濾室數(shù)量/個 | 地腳中心/mm | 長/mm | 寬/mm | 高/mm | 重量/kg | 濾室容積/m3 | 濾餅厚度/mm |

| 800 | 114 | 13620 | 17120 | 3790 | 2450 | 61200 | 16.9 | 45 |

2智能高效壓濾機在新集二礦選煤廠的應(yīng)用效果

1原德國A4IS-2000型壓濾機的使用效果

A4IS-2000型壓濾機使用年限長,設(shè)備老化嚴(yán)重,在設(shè)備維護和材料消耗上花費了很大的人力和物力,其缺點主要體現(xiàn)在以下幾個方面。

壓濾機濾板行走軌道經(jīng)常有煤泥進(jìn)入,造成濾板脫落,幾乎每天都需要維修工進(jìn)行清理,而且每次解決濾板脫落間題都要花費1~2h。

由于設(shè)備老化,壓濾機在注料時煤泥水經(jīng)常從濾板間噴射出來,造成濾布損耗大,全系統(tǒng)運行時,平均每天每臺壓濾機都要更換一塊濾布。

操作人員多。壓濾機卸料時,必須有3人在現(xiàn)場操作,1人控制按鈕,1人拿鏟子清理濾布,還要1人使用工具將濾板分離(濾板無法完全自動分開)。

工作效率低,無法滿足生產(chǎn)需求。使用原壓濾機時,每個生產(chǎn)班8h只能卸載10包(1包煤泥為1臺壓濾機1次壓濾煤泥量)煤泥。選煤廠重介質(zhì)和跳汰系統(tǒng)全部開機運行時,系統(tǒng)24h煤泥產(chǎn)量超過600t,原壓濾系統(tǒng)只能維持1星期。如果系統(tǒng)全部運行時間超過1星期,煤泥將無法得到及時處理,導(dǎo)致循環(huán)水煤泥含量嚴(yán)重超標(biāo),出現(xiàn)“冒黑水”現(xiàn)象,極大地制約了選煤廠的生產(chǎn)工作。

2.2智能高效壓濾機的使用效果

操作方面,新型壓濾機有兩種控制方法:手動控制和自動控制。經(jīng)過選煤廠與廠家技術(shù)人員協(xié)商改造,目前壓濾系統(tǒng)的低壓入料泵、壓濾機、煤泥膠帶輸送機及濾液泵已經(jīng)實現(xiàn)閉鎖聯(lián)控。操作人員在壓濾機操作平臺即可實現(xiàn)全系統(tǒng)操作,真正實現(xiàn)了設(shè)備自動化。

設(shè)備維護方面,新型壓濾機除了拉板小車、濾布等易損件外,其他幾乎屬于免維護設(shè)備。自2010年3月新設(shè)備安裝運行以來,壓濾機的維護時間平均每周不足1h0

生產(chǎn)效率方面,新壓濾機完全實現(xiàn)了全自動操作,每個生產(chǎn)班8h可處理煤泥量384t,是原壓濾機的2倍。

2.3壓濾機實際處理量及工作周期對比

從入料到最后完成卸料,原壓濾機單臺工作周期為1h,實際處理量為15t/工作周期;新壓濾機工作周期為15~20min,單臺實際處理量為16t/工作周期。在時間上,新壓濾機工作周期為原壓濾機的1/3,卸料更快,煤泥水處理周期更短,有力地推進(jìn)了選煤廠洗水閉路循環(huán),很好地解決了制約選煤廠生產(chǎn)的煤泥水處理問題。

在壓濾效果方面,根據(jù)選煤廠煤泥水分要求,新型壓濾機在2次吹風(fēng)壓榨系統(tǒng)并未開啟的情況下,濾餅水分可控制在21%~22%,完全符合選煤廠濾餅質(zhì)量要求。

3壓濾機運行成本分析

表3列出了選煤廠壓濾機改造前后維修及配件應(yīng)用情況,從表中可以看出,新壓濾機在使用性能上大大超越了原德國壓濾機,因此大幅度降低了選煤廠成本管理。

| 設(shè)備 | 使用期/a | 操作 | 濾布使用量/ | 控制 | 維修間隔時 | 打料時間/ | 卸料時間/ | 煤泥 | 實際處理量/ |

| 人數(shù) | 塊?(月?臺 | 方法 | 間/d-‘次 | min | min | 水分/% | t?工作周期T | ||

| 原壓濾機 | 30 | 3人以上 | 20 | 手動 | 1.5 | 30 | 30 | 24 | 15 |

| 新壓濾機 | 1 | 1 | 5 | 自動/手動 | 7 | 15 | 5 | 21 | 16 |

崗位職工工資成本降低。以班計算,原壓濾系統(tǒng)操作人員為3人/班,使用新壓濾機后,壓濾系統(tǒng)操作人員為1人/班,3班操作人員合計減少6人。員工工資按2000元/(人?月)計算,該崗位每年可降低工資成本4萬元。

設(shè)備維護人工成本降低。按表3中維護量的時間對比,舊壓濾機年維護量為244次,新壓濾機年維護量為53次,維護量減少了191次/a,極大地降低了壓濾系統(tǒng)維修工的工作強度和工作量,從而大大降低了人工成本。

材料配件成本的降低。按表3中材料對比情況,系統(tǒng)全部運行時,原單臺壓濾機每月需更換濾布15塊,la則需要180塊濾布;單臺新壓濾機每月需更換濾布5塊,la需要更換濾布60塊;這樣每年每臺節(jié)約120塊濾布,2臺壓濾機更換完成后,每年共可節(jié)約240塊濾布,每塊濾布成本以1000元計算,總成本節(jié)約24萬元/a。在設(shè)備備件方面,按照進(jìn)料數(shù)據(jù)對比,每年可節(jié)約50萬元左右(設(shè)備備件為外單位加工,屬于非標(biāo)產(chǎn)品,無價格對比,相對價格只能以進(jìn)料價格為準(zhǔn))。

以上數(shù)據(jù)累計表明,智能高效壓濾機投入使壓濾,也可經(jīng)浮選處理后,再脫水回收。

陳四樓選煤廠原粗煤泥處理工藝流程如圖1所示。隨著井下地質(zhì)條件和采煤方法的變化,進(jìn)入陳四樓選煤廠的原煤煤質(zhì)變化較大,導(dǎo)致末精煤產(chǎn)品質(zhì)量難以控制。末精煤是該廠的主導(dǎo)產(chǎn)品,由跳汰選精煤、粗煤泥和浮選精煤組成。為了保證末精煤產(chǎn)品質(zhì)量,分級入洗時,只好將大部分粗煤泥分流摻入末原煤中銷售,導(dǎo)致末精煤產(chǎn)率降低,經(jīng)濟損失嚴(yán)重;同時,造成末原煤質(zhì)量不穩(wěn)定,容易出現(xiàn)質(zhì)量過盈現(xiàn)象,損失經(jīng)濟益用后,每年可降低選煤廠運營成本90萬元左右。

4結(jié)束語

智能高效箱式快開式壓濾機是集機、電、液于一體的先進(jìn)機械分離設(shè)備,該系列壓濾機能夠?qū)崿F(xiàn)濾板壓緊、過濾、壓榨、反吹、洗滌、濾板松開、卸料等各道工序的自動化控制,同時電氣元件和液壓元件均釆用名牌廠家產(chǎn)品,使用壽命長。新集二礦選煤廠1a來的使用效果表明,該智能高效壓濾機使用快捷、簡便,處理效率高,有效改善了選煤廠長期以來由于煤泥水處理不及時造成的生產(chǎn)被動局面,是類似選煤廠煤泥水處理的理想設(shè)備。

技術(shù):188517-18517

郵箱:suton@su-ton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機