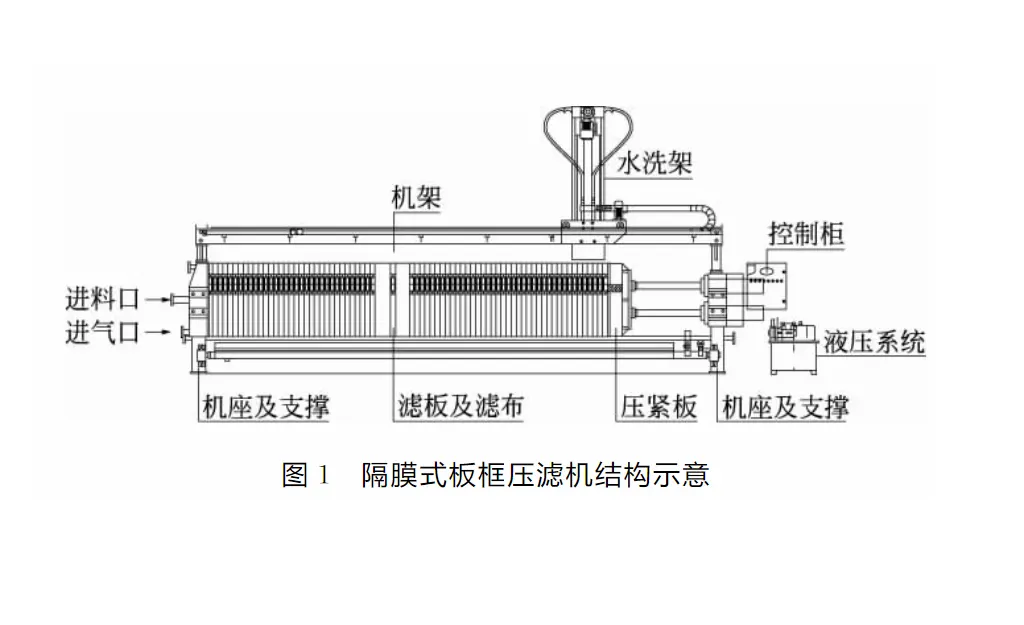

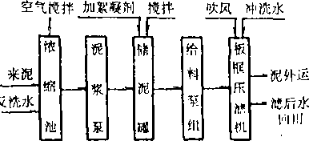

太鋼污水處理場主要處理軋鋼廢水。日均處理水量為3. 5萬噸,反 洗水量1500m\泥量320m3,反洗水及沉淀的 污泥均由泥系統(tǒng)處理,其工藝流程圖如圖1 必示。

其中濃縮池容積為1500m3,池上設(shè)有上 清液排放管,脫水設(shè)備設(shè)有五臺XMZ300/ 1200- 3c型板框壓濾機,每臺總過濾面積 300m2,濾餅總?cè)萘?850L,五臺板框連續(xù)運 行,平均一天處理泥量為320m3。

1現(xiàn)狀分析

L 1泥砂比重較大,易沉積于濃縮池底部, 岀泥管被堵,或系統(tǒng)不能滿負荷工作,稀泥打 入板框,延長了打泥時間,減少了泥處理量。

1.2 按規(guī)程要求,吹風(fēng)時間為4h,板框濾水口處仍有水滴岀,達不到設(shè)計要求,后延長 吹風(fēng)時間至20h,泥餅含水率雖達設(shè)計要求的70%左右,但仍呈稀狀,工作中泥不好卸 車,外運時沿路流失,對環(huán)境造成二次污染, 因此認為70%的含水率不合適,只有再降低 泥餅含水量,才能減少對環(huán)境的污染。

2對策與實施

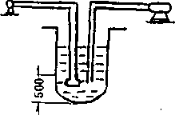

經(jīng)過一段時間運行,問題逐一暴露出來 后,認為抽泥管距濃縮池底部有500mm,使 大量泥砂沉積池底,抽不到板框。為此,在濃 縮池中安裝了曝氣管,即從空壓機出風(fēng)口引 出一管,接到濃縮池底部,使泥砂不再沉積 (如圖2),并對先吹風(fēng)后打泥和邊吹風(fēng)邊打 泥兩種方法進行試驗比較,確認后者為最佳 工作方式,該方式吹風(fēng)打泥時間7h,框內(nèi)壓 力可達0. 8MPa,效果良好。

通過釆取以上措施,解決了泥管被堵現(xiàn) 象,縮短了打泥吋間。為縮短吹風(fēng)吋間,降低 泥餅含水率,我們在泥液中投加1/50的5% ?7%濃度的無機絮凝劑聚合氯化鋁,可以使 泥液中的泥在1分鐘內(nèi)很快地形成較大的絮 狀物,并能分解泥液中的油污,增強濾布的濾 水性。進一步縮短了打泥時間,由原7h縮至 5h左右,同時也增加了泥餅的剝離性,減輕 了工人卸泥時的勞動強度。但泥餅仍偏薄(2 ?3cm),這也是造成吹風(fēng)時間長、泥餅含水 率較高的主要原因,于是采取了一次進滿泥 后,空3h左右的水,再進行第二次進泥,泥餅 厚度增至4cm,這樣既增加了泥的處理量叉 減少了水和電的消耗量。同時,又對吹風(fēng)吋間 進行了探索,當(dāng)板框內(nèi)泥滿達0. 8MPa壓力 后開始吹風(fēng),我們對吹風(fēng)時間進行計點表明, 到濾板上滲出水滴狀時,所需的時間最短為 6h,最長為7h,所以得出每框泥吹風(fēng)時間最 短為6h,既保證了泥的脫水效果,又使卸泥 時間由原來的2h降至0. 5h左右。

主要問題解決后,為了更加完善工序的 合理性和科學(xué)性,還發(fā)現(xiàn)卸泥完畢后的濾布 水洗是否干凈,同樣是一個保持濾布波水性 好,保證濾餅含水率不高的因素。根據(jù)規(guī)程要 求,清洗波布時,噴嘴與支架角度要求自行隨 時調(diào)整,這樣給工作帶來不便。噴嘴噴出的水 常不能全部落在濾布上,清洗效果不好。在實 施中,多次對支架與噴嘴角度進行選擇,分別 調(diào)至60、65、70、75等,最后認為65。為最 佳角度。此時加以固定,將水壓調(diào)到1. 6MPa, 沖洗濾布至清潔為止,并將一遍水洗改為兩 遍水洗。

3效果檢査

自實施上述措施后,泥餅含水率 明顯下降,由實施前最低的61. 5%(平均為 70%),達到實施后,最低降為45%(平均減 小到50. 26%)。由此表明,我們達到了預(yù)期 的目的,在增加了處理泥量的情況下,同時也 降低了消耗,大大縮重了吹風(fēng)時間,縮但丁卸 泥時間,減輕了卸泥的工作強度,解決十生產(chǎn) 中的一個難點,也減少了對環(huán)境的污染。但也 存在著泥液中含油量大,便濾布濾水性變差, 增加了進泥時間,縮短了濾布的使用周期,這 有待于我們加強水處理工藝中氣浮池的除油 管理。

技術(shù):18851718517

郵箱:suton@su-ton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機