隨著國(guó)家環(huán)保力度的加強(qiáng),各種環(huán)保政策、規(guī)范 標(biāo)準(zhǔn)相繼出臺(tái),煤改氣、煤改電正在實(shí)施,這是當(dāng)前治 理散煤污染最經(jīng)濟(jì)有效也最實(shí)際的途徑,散煤治理到 了必須階段。出于清潔生產(chǎn)的需要,福建高嶺土公司選礦廠決定停止現(xiàn)有生產(chǎn)線的燃煤熱烘工序,采用超高壓壓濾機(jī)對(duì)高嶺土礦漿進(jìn)行深度脫水,生產(chǎn)出滿足客戶需求的低水分泥餅,以此替代原有的烘干精 礦產(chǎn)品。 本次試驗(yàn)針對(duì) XZGF100/1000-UK 型超高壓壓 濾機(jī)進(jìn)行生產(chǎn)條件試驗(yàn),用于驗(yàn)證該壓濾機(jī)對(duì) 325 目 (44 μm)高嶺土礦漿、超細(xì)高嶺土礦漿的壓濾脫水效 果,尋求最佳工藝條件。 壓濾機(jī)是固液分離行業(yè)的主要過濾設(shè)備,適應(yīng)于各種物料的過濾。

我國(guó)研發(fā)制作隔膜壓濾機(jī)濾板,由于經(jīng)濟(jì)的發(fā)展和市場(chǎng)的需要,我國(guó)制造的隔膜濾板發(fā)展很快,制作技術(shù)和產(chǎn)品質(zhì)量已經(jīng)相當(dāng)成 熟,過濾的流程工藝也較為先進(jìn),隔膜濾板的壓榨壓 力最高可達(dá)到 4.0 MPa,有的壓濾機(jī)生產(chǎn)廠家隔膜濾 板試驗(yàn)壓力可達(dá)到 4.0~4.5 MPa 壓榨壓力 。通過 控制壓榨壓力在安全運(yùn)行的范圍,可以極大地降低泥 餅的含水率,實(shí)現(xiàn)隔膜壓榨的最佳效果。 超高壓壓濾機(jī)的工作原理是在壓濾脫水過程結(jié) 束后停止進(jìn)料,再進(jìn)行隔膜壓榨,進(jìn)一步降低濾餅含 水率,具有降低濾餅的最低含水率和提高濾液最大回 收率的特點(diǎn),比普通壓濾機(jī)有更高的過濾效率和更好 的過濾效果,起到節(jié)約能源消耗和降低生產(chǎn)成本的作 用 。

?試驗(yàn)部分

1.1 原料 325 目(44 μm)礦漿、超細(xì)礦漿,通過激 光粒度儀檢測(cè)得知,325 目礦漿 -2 μm 含量占比為 26.21%,D50 為 8.268 μm;超細(xì)礦漿 -2 μm 含量占比 為 60.12%,D50 為 1.477 μm。高嶺土礦漿中細(xì)粒物 料含量越多,會(huì)對(duì)壓濾脫水產(chǎn)生不利影響。

試驗(yàn)條件

超高壓壓濾機(jī)機(jī)主要技術(shù)參數(shù);超高壓壓濾機(jī)進(jìn)漿壓力、進(jìn)漿時(shí)間、壓榨壓力、壓 榨時(shí)間.1.3 檢測(cè)方法 取樣時(shí)每個(gè)試驗(yàn)條件隨機(jī)抽選濾 餅,以濾餅中心線為界取 5 cm 寬的泥餅作為綜合樣, 檢測(cè)其水分,檢測(cè)結(jié)果作為每個(gè)試驗(yàn)條件的濾餅水 分。

結(jié)果與討論

在進(jìn)漿壓力、二次壓榨壓力和壓 榨時(shí)間相同的情況下,隨著進(jìn)漿時(shí)間的減少,濾餅厚 度由 25 mm 降低至 18 mm,濾餅水分由 21.8% 降到 20.8%。分析原因:壓濾機(jī)濾室中的物料隨著進(jìn)漿時(shí) 間的減少而減少,在二次壓榨時(shí),濾餅厚度隨之減小, 由于濾餅厚度小,利于濾餅二次脫水,所以水分隨之 變小,但產(chǎn)量也會(huì)降低。綜合考慮產(chǎn)量和水分,進(jìn)漿 時(shí)間定為 45 min。 325 目礦漿進(jìn)漿壓力試驗(yàn)結(jié)果。 可看出,進(jìn)漿壓力為 1.0 MPa 和 1.8 MPa 時(shí),濾餅水 分分別是 21.0% 和 21.3%,濾餅厚度分別是 21 mm 和 30 mm。

分析原因

由于進(jìn)漿壓力小,在相同的進(jìn)漿 時(shí)間下,壓濾機(jī)保壓狀態(tài)下,進(jìn)入濾室中物料少,在二 次壓榨時(shí)濾餅厚度小,利于濾餅二次脫水,所以水分 較低。雖然進(jìn)漿壓力小時(shí)濾餅水分更低,但差別不大, 而濾餅厚度卻明顯更小(厚度差 9 mm),嚴(yán)重影響產(chǎn) 量。綜合考慮,進(jìn)漿壓力定為 1.5 MPa。325 目礦漿壓榨時(shí)間試驗(yàn)結(jié)果。 可看出,壓榨時(shí)間的越長(zhǎng),濾餅水分越低。壓榨時(shí)間 為 25 min 和 30 min 時(shí),濾餅水分為 21.4% 和 21.2% 變化量小,由此可知,二次壓榨時(shí)間達(dá)到 25 min 后,濾 餅水分基本不再變化。故壓榨時(shí)間定為 25 min。325 目礦漿壓榨壓力試驗(yàn)結(jié)果。可看出,在二次壓榨壓力由 2 MPa 提高至 4 MPa,濾 餅水分大幅降低,二次壓榨壓力 4 MPa 濾餅脫水效果 最好,在該條件下 325 目濾餅水分可控制在 22% 以 下,壓榨壓力定為 4 MPa。

?超細(xì)礦漿

根據(jù) 325 目礦漿的條件試驗(yàn)情況,選 擇壓濾脫水效果最優(yōu)的條件進(jìn)行了超細(xì)礦漿的條件 試驗(yàn)。超細(xì)礦漿試驗(yàn)結(jié)果可知,超細(xì)礦漿在二次壓榨壓力為 4 MPa 時(shí),隨著壓榨時(shí)間的 增加,濾餅水分由 25.0% 降低到 23.1%,壓榨時(shí)間為 25 min 后,達(dá)到水分小于 24% 的要求;二次壓榨壓力 在 2 MPa 和 4 MPa 時(shí),濾餅水分分別達(dá)到 27.0% 和 23.2%,相差近 4 百分點(diǎn),超細(xì)礦漿中細(xì)粒級(jí)物料含量 多,需提高二次壓榨壓力才能達(dá)到約定水分要求。

成本與經(jīng)濟(jì)分析

超高壓壓濾機(jī)每框生產(chǎn)周期為:進(jìn)漿時(shí)間 + 吹掃時(shí)間 + 壓榨時(shí)間 + 吹掃時(shí)間 + 卸餅時(shí)間 =45min+ 5min+25min+5 min+10min=90min。選礦廠開機(jī)時(shí)間 按 300 天計(jì)算,開機(jī)率為 80%,則單臺(tái)年壓濾框數(shù)為 7 200×80×60 ÷90=3 840 框,濾餅產(chǎn)量按 1.7 t/ 框測(cè) 算,則單臺(tái)年產(chǎn)量為 1.7×3 840=6 528 t,僅需 5 臺(tái)超 高壓壓濾機(jī)就可滿足選礦廠年產(chǎn)量 3 萬噸的要求。 通過生產(chǎn)性試驗(yàn),XZGF100/1000-UK 型超高壓 壓濾機(jī)可以替代原先常規(guī)壓濾 + 燃煤熱烘作業(yè),不僅 減少了燃煤廢氣的排放,還可以回收烘干水耗,每年 可為公司節(jié)約生產(chǎn)成本 160 多萬元,成效明顯。

?結(jié)論

本次試驗(yàn)針對(duì) XZGF100/1000-UK 型超高壓壓濾 機(jī)進(jìn)行生產(chǎn)條件試驗(yàn),用于驗(yàn)證該壓濾機(jī)對(duì) 325 目高 嶺土礦漿和超細(xì)高嶺土礦漿的壓濾脫水效果,通過條 件試驗(yàn)得出以下結(jié)論:

1. 325 目礦漿在進(jìn)漿壓力為 1.5 MPa、進(jìn)漿時(shí)間為 45 min,二次壓榨壓力為 4 MPa 和壓榨時(shí)間為 25 min 的條件下,濾餅水分為 21.4%,濾餅厚度 23 mm,達(dá)到 了小于 22% 的水分要求。

2. 超細(xì)礦漿在進(jìn)漿壓力為 1.5 MPa、進(jìn)漿時(shí)間為 45 min、二次壓榨壓力為 4 MPa 和壓榨時(shí)間為 25 min 的條件下,濾餅水分為 23.2%,濾餅厚度為 22 mm,達(dá) 到了小于 24% 的水分要求。

3. 二次壓榨時(shí)間的越長(zhǎng),濾餅水分越低,二次壓 榨時(shí)間達(dá)到 25 min 后,濾餅水分基本不再變化。隨著 二次壓榨壓力的提高,濾餅水分大幅降低,二次壓榨 壓力 4 MPa 濾餅脫水效果最好,在該條件可以保證安 全運(yùn)行下降低濾餅的最低含水率。

4. 超細(xì)礦漿中細(xì)粒級(jí)物料含量多,相同條件下濾 餅最終水分比 325 目礦漿高。

5. 單臺(tái)超高壓壓濾機(jī)高嶺土濾餅?zāi)戤a(chǎn)量為 6 528 t,僅需 5 臺(tái)超高壓壓濾機(jī)就可滿足選礦廠年產(chǎn) 量 3 萬噸的要求。可以成功替代原先常規(guī)壓濾 + 燃煤熱烘作業(yè),不僅減少了燃煤廢氣的排放,還可以回 收烘干水耗,每年可為公司節(jié)約生產(chǎn)成本 160 多萬 元,成效明顯。

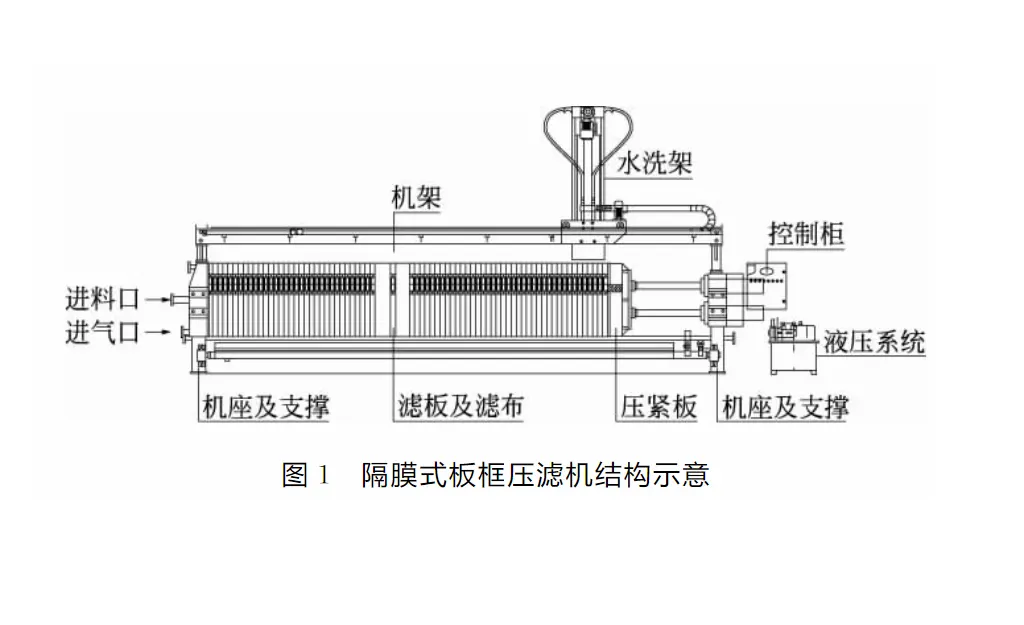

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)