帶式壓濾機(jī)是一種高效、環(huán)保的污泥脫水設(shè)備,廣泛應(yīng)用于污水處理、造紙、化工等領(lǐng)域。安徽作為國(guó)內(nèi)帶式壓濾機(jī)的重要生產(chǎn)地區(qū),其設(shè)備的維護(hù)對(duì)于保證其長(zhǎng)期穩(wěn)定運(yùn)行至關(guān)重要。本文將詳細(xì)介紹安徽帶式壓濾機(jī)的維護(hù)方法,幫助用戶更好地管理和維護(hù)設(shè)備。

一、日常維護(hù)

日常維護(hù)是保證帶式壓濾機(jī)正常運(yùn)行的基礎(chǔ),主要包括以下方面:

1. 檢查傳動(dòng)系統(tǒng):檢查電機(jī)、減速器等傳動(dòng)部件是否正常,有無(wú)異常響聲或振動(dòng),以及潤(rùn)滑狀況是否良好。

2. 檢查濾帶:定期檢查濾帶是否有破損、裂紋等現(xiàn)象,如有應(yīng)及時(shí)更換。保持濾帶清潔,防止堵塞。

3. 檢查輥輪:檢查導(dǎo)向輥、張緊輥等輥輪是否轉(zhuǎn)動(dòng)靈活,軸承潤(rùn)滑是否良好,有無(wú)磨損、銹蝕等現(xiàn)象。

4. 檢查液壓系統(tǒng):檢查液壓站的壓力是否正常,油位是否適中,油質(zhì)是否清潔。

5. 檢查電氣控制部分:定期檢查電氣元件、控制線路等是否正常,防止電氣故障影響設(shè)備運(yùn)行。

二、定期維護(hù)

定期維護(hù)是根據(jù)設(shè)備運(yùn)行時(shí)間和實(shí)際情況進(jìn)行的深度保養(yǎng),主要包括以下方面:

1. 更換易損件:根據(jù)實(shí)際情況,定期更換易損件,如軸承、密封件等,保證設(shè)備正常運(yùn)行。

2. 檢查液壓元件:對(duì)液壓元件進(jìn)行拆解檢查,清洗、更換損壞或磨損的零件,保證液壓系統(tǒng)的正常運(yùn)行。

3. 電氣元件檢查:對(duì)電氣元件進(jìn)行全面檢查,更換損壞的電氣元件,確保電氣控制部分正常工作。

4. 檢查潤(rùn)滑狀況:定期檢查各軸承、齒輪等部位的潤(rùn)滑狀況,補(bǔ)充或更換潤(rùn)滑油(脂),保證良好的潤(rùn)滑狀態(tài)。

5. 檢查電機(jī)和減速器:對(duì)電機(jī)和減速器進(jìn)行解體檢修,清洗、更換損壞或磨損的零件,確保傳動(dòng)系統(tǒng)的正常運(yùn)行。

6. 濾帶清洗和更換:根據(jù)實(shí)際情況,定期清洗濾帶并檢查更換破損、老化嚴(yán)重的濾帶,以保證脫水效果。

7. 檢查管道和閥門(mén):對(duì)管道和閥門(mén)進(jìn)行全面檢查,清洗堵塞的管道和閥門(mén),更換損壞的零件,確保流體流動(dòng)暢通無(wú)阻。

8. 防腐處理:對(duì)設(shè)備的金屬部分進(jìn)行防腐處理,如涂抹防銹漆、防腐涂料等,延長(zhǎng)設(shè)備使用壽命。

9. 軟件升級(jí):根據(jù)設(shè)備制造商提供的最新軟件升級(jí)包,對(duì)控制系統(tǒng)進(jìn)行升級(jí),以提高設(shè)備的性能和穩(wěn)定性。

10. 培訓(xùn)操作人員:定期對(duì)操作人員進(jìn)行培訓(xùn)和考核,提高其操作技能和對(duì)設(shè)備的了解程度,減少因操作不當(dāng)導(dǎo)致的設(shè)備故障。

三、常見(jiàn)故障及排除方法

帶式壓濾機(jī)在運(yùn)行過(guò)程中可能會(huì)出現(xiàn)一些常見(jiàn)故障,以下是常見(jiàn)故障及排除方法的簡(jiǎn)要介紹:

1. 濾帶跑偏:濾帶跑偏可能是由于輥輪不水平、濾帶張緊度不合適等原因引起的。排除方法包括調(diào)整輥輪水平度、適當(dāng)調(diào)整濾帶張緊度等。

2. 壓力不足或無(wú)壓力:壓力不足或無(wú)壓力可能是由于液壓系統(tǒng)故障、濾帶堵塞等原因引起的。排除方法包括檢查液壓系統(tǒng)、清洗濾帶等。

3. 濾帶堵塞:濾帶堵塞可能是由于進(jìn)料濃度過(guò)高、進(jìn)料溫度過(guò)低等原因引起的。排除方法包括調(diào)整進(jìn)料濃度和進(jìn)料溫度等。

4. 軸承發(fā)熱:軸承發(fā)熱可能是由于軸承損壞、潤(rùn)滑不良等原因引起的。排除方法包括更換軸承、改善潤(rùn)滑狀況等。

5. 異常響聲:設(shè)備出現(xiàn)異常響聲可能是由于機(jī)械部件松動(dòng)、損壞等原因引起的。排除方法包括緊固松動(dòng)的部件、更換損壞的部件等。

6. 電氣故障:電氣故障可能是由于電氣元件損壞、線路接觸不良等原因引起的。排除方法包括更換損壞的電氣元件、檢查并修復(fù)線路等。

7. 液壓系統(tǒng)故障:液壓系統(tǒng)故障可能是由于液壓元件損壞、油路堵塞等原因引起的。排除方法包括更換損壞的液壓元件、清洗油路等。

8. 潤(rùn)滑不良:設(shè)備潤(rùn)滑不良可能是由于潤(rùn)滑油(脂)不合適、加油量不足等原因引起的。排除方法包括更換合適的潤(rùn)滑油(脂)、補(bǔ)充或更換潤(rùn)滑油等。

9. 流量不足或無(wú)流量:流量不足或無(wú)流量可能是由于泵故障、管道堵塞等原因引起的。排除方法包括檢查并修復(fù)泵故障、清洗管道等。

10. 壓力損失過(guò)大:壓力損失過(guò)大可能是由于濾帶破損嚴(yán)重、輥輪軸承損壞等原因引起的。排除方法包括更換破損嚴(yán)重的濾帶、修復(fù)或更換損壞的輥輪軸承等。

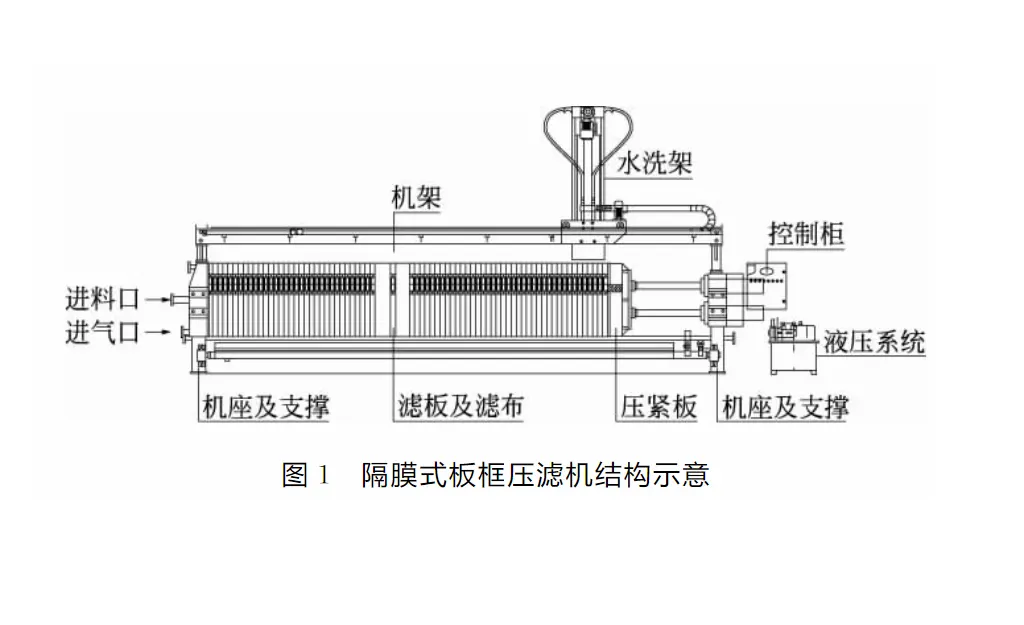

板框廂式隔膜壓濾機(jī)

板框廂式隔膜壓濾機(jī)