0引言

首鋼長治鋼鐵有限公司(全文簡稱首鋼長鋼)煉鋼廠壓濾機設(shè)備改造前使用的5臺壓濾機橡膠濾板老化、變形,造成操作困難,運行周期增加,泥餅含水率偏高,運行過程中頻繁發(fā)生噴泥現(xiàn)象,造成現(xiàn)場作業(yè)環(huán)境差。由于壓濾機運行的不穩(wěn)定也造成轉(zhuǎn)爐濁環(huán)水水質(zhì)的不穩(wěn)定,為降低壓濾泥含水率,提高壓濾泥產(chǎn)量,同時穩(wěn)定轉(zhuǎn)濁水水質(zhì),故需對壓濾機進(jìn)行技術(shù)改造。

1改造難點分析污泥處理系統(tǒng)的運轉(zhuǎn)不通暢,帶來的最直觀的問題就是水中含泥量增多,由于“欠拉、欠壓”,濃縮池中泥量貯存多,將溢流堰堵塞,清水無法溢流回污水池;同時由于壓濾機噴料嚴(yán)重,壓濾機過濾水含泥量高,直接又流回污水池,造成污水池淤泥嚴(yán)重。而壓濾機設(shè)備運行不穩(wěn)定,造成壓濾泥產(chǎn)量不能得到保證,整個轉(zhuǎn)濁水系統(tǒng)運行不暢,導(dǎo)致轉(zhuǎn)爐濁環(huán)水出水水質(zhì)差,懸浮物多次超標(biāo)。同樣由于污泥運轉(zhuǎn)的不通暢,導(dǎo)致斜板沉淀池內(nèi)泥量驟增,造成斜板沉淀池排污困難,淤泥在斜板內(nèi)發(fā)生梗阻,加劇了斜板沉淀池的堵塞。

2壓濾機設(shè)備運行問題1)由于濾板板框變形夾雜泥渣,造成壓濾機在泥漿進(jìn)料和壓榨過程中噴濺現(xiàn)象嚴(yán)重,同時濾板整體存在一定的跑偏,壓濾機結(jié)構(gòu)不對中也是造成泥液噴濺的原因之一。2)拉板小車采用外開式形式的,由于環(huán)境差,油泥多,拉板器故障率較高,拉板器進(jìn)泥后動作不靈活,造成運轉(zhuǎn)不同步,拉板小車也易損壞。

3板框壓濾機在運行過程中,由于噴泄漏料導(dǎo)致局部負(fù)荷增大,實際運行中液壓油泵本體多次出現(xiàn)裂紋,導(dǎo)致壓緊板液壓缸壓力不足,濾板壓力不夠,經(jīng)常漏料,造成壓出的泥餅含水率高,控水時間延長,同時系統(tǒng)壓力不穩(wěn)定,經(jīng)過簡單的換閥處理,效果不好,嚴(yán)重時直接影響壓濾機的使用。

4)人員管理方面,壓濾崗位人員多數(shù)為連鑄、轉(zhuǎn)爐生產(chǎn)一線轉(zhuǎn)崗至壓濾工崗位,雖操作技能熟練,但對設(shè)備原理及日常設(shè)備維護(hù)知識掌握不夠,無法及時發(fā)現(xiàn)設(shè)備存在的隱患,日常壓濾機的維護(hù)、崗位點檢不到位,造成設(shè)備隱患長期得不到及時的處理,導(dǎo)致設(shè)備長期處于病態(tài)。

3.1改造初步概算及實施

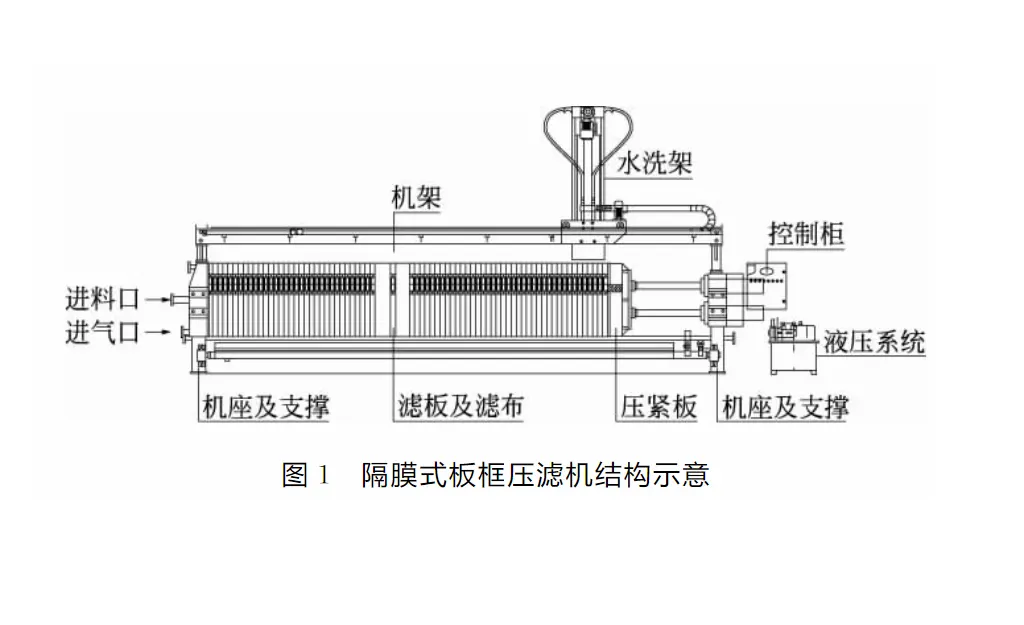

3.2壓濾系統(tǒng)的具體運行模式改造人員管理方面,壓濾崗位人員多數(shù)為連鑄、轉(zhuǎn)板材質(zhì)由橡膠改為增強聚丙烯,外形尺寸1 250 mm x板改進(jìn)為增強聚丙烯濾板雙方,由廠家負(fù)責(zé)對運轉(zhuǎn)不到位,造成設(shè)備隱患長期得不到及時的處理,導(dǎo)致差,懸浮物多次超標(biāo)。廠壓濾機設(shè)備改造前使用的5臺壓濾機橡膠濾板老的原因之一。對設(shè)備原理及日常設(shè)備維護(hù)知識掌握不夠,無法及時發(fā)生梗阻,加劇了斜板沉淀池的堵塞。發(fā)現(xiàn)設(shè)備存在的隱患,日常壓濾機的維護(hù)、崗位點檢附帶支架,支架由制作廠家確定結(jié)構(gòu),要求支架上要改造,于2017年9月26日完成了對2臺壓濾機的改個轉(zhuǎn)濁水系統(tǒng)運行不暢,導(dǎo)致轉(zhuǎn)爐濁環(huán)水出水水質(zhì)化、變形,造成操作困難,運行周期增加,泥餅含水率件材料消耗高。廠部及作業(yè)區(qū)提出建議對壓濾機進(jìn)行將原橡膠濾板改為增強型聚丙烯濾板,同時增加擺線漿進(jìn)料和壓榨過程中噴濺現(xiàn)象嚴(yán)重,同時濾板整體存經(jīng)與廠家協(xié)商,就目前煉鋼廠所使用的橡膠濾境差。由于壓濾機運行的不穩(wěn)定也造成轉(zhuǎn)爐濁環(huán)水水局部負(fù)荷增大,實際運行中液壓油泵本體多次出現(xiàn)裂漏料,造成壓出的泥餅含水率高,控水時間延長,同時爐生產(chǎn)一線轉(zhuǎn)崗至壓濾工崗位,雖操作技能熟練,但模式,始終保持有一臺壓濾機處在完好備用狀態(tài),但泥多,拉板器故障率較高,拉板器進(jìn)泥后動作不靈活,泥量驟增,造成斜板沉淀池排污困難,淤泥在斜板內(nèi)泥量貯存多,將溢流堰堵塞,清水無法溢流回污水池;偏高,運行過程中頻繁發(fā)生噴泥現(xiàn)象,造成現(xiàn)場作業(yè)環(huán)設(shè)備運行不穩(wěn)定,造成壓濾泥產(chǎn)量不能得到保證,整設(shè)備長期處于病態(tài)。升級改造,降低職工的勞動強度,提高工作效率。建議首鋼長治鋼鐵有限公司(全文簡稱首鋼長鋼)煉鋼受材料備件短缺以及崗位人員對設(shè)備維護(hù)不到位的題就是水中含泥量增多,由于“欠拉、欠壓”,濃縮池中同時穩(wěn)定轉(zhuǎn)濁水水質(zhì),故需對壓濾機進(jìn)行技術(shù)改造。同時由于壓濾機噴料嚴(yán)重,壓濾機過濾水含泥量高,同樣由于污泥運轉(zhuǎn)的不通暢,導(dǎo)致斜板沉淀池內(nèi)紋,導(dǎo)致壓緊板液壓缸壓力不足,濾板壓力不夠,經(jīng)常污泥處理系統(tǒng)的運轉(zhuǎn)不通暢,帶來的最直觀的問系統(tǒng)壓力不穩(wěn)定,經(jīng)過簡單的換閥處理,效果不好,嚴(yán)影響,備用的1臺處于失修狀態(tài)。由于壓濾機設(shè)備陳年老舊,職工勞動強度大,備在一定的跑偏,壓濾機結(jié)構(gòu)不對中也是造成泥液噴濺造,改造過程中按照開三停二的運行模式,由“一新+造成運轉(zhuǎn)不同步,拉板小車也易損壞。造后的壓濾機大大降低了職工的勞動強度,提高了工增加鋼條便于清理滑道。濾餅含水率控制在20%。針輪減速器等裝置,整個過程實現(xiàn)自動操作。直接又流回污水池,造成污水池淤泥嚴(yán)重。而壓濾機質(zhì)的不穩(wěn)定,為降低壓濾泥含水率,提高壓濾泥產(chǎn)量,重時直接影響壓濾機的使用。作效率,改造前后對比圖如圖1所示。作業(yè)區(qū)現(xiàn)有板框壓濾機先改進(jìn)一套進(jìn)行試用。將原濾兩舊”逐步過渡為“兩新+一舊”的模式,做到既不影響施工進(jìn)度,也有效地保證了生產(chǎn)秩序。3)改造后。2017年10月4日完成了對3號壓濾機的改造,實現(xiàn)了3臺壓濾機同時運行,3號壓濾機開始運行后就立即停止了舊壓濾機的運行。2017年12月12日開始對4號壓濾機進(jìn)行升級改造,12月15日完工后投入使用。

4相關(guān)規(guī)制完善及效益

1)相關(guān)規(guī)章制度的完善。壓濾機改造投用后,為保證板框壓濾機設(shè)備維護(hù)保養(yǎng)到位,對原先的污泥處理區(qū)域各項運行制度進(jìn)行了重新梳理和完善。具體包括《壓濾機使用維護(hù)暫行規(guī)定》《污水處理班組生產(chǎn)運行及設(shè)備維護(hù)考核規(guī)定》《壓濾機運行管理規(guī)定》《斜板沉淀池排污規(guī)定》等制度,嚴(yán)格按照執(zhí)行到位、考核到人,確保壓泥系統(tǒng)的良好運轉(zhuǎn)。

2)點巡檢制度的建立。為進(jìn)一步鞏固板框壓濾改造后的運行狀況,同時提高污泥處理壓濾崗位職工的操作技能和設(shè)備維護(hù)理念,按照煉鋼廠設(shè)備點檢標(biāo)準(zhǔn)及點檢路線制定污泥處理區(qū)域崗位巡檢表,加大對崗位點檢、專業(yè)點檢、精密點檢的考核力度,同時開展點檢培訓(xùn)教育,使崗位點檢、專業(yè)點檢、精密點檢能夠有機結(jié)合、取長補短、互為一體,形成崗位操作、點檢員、檢修單位共同為設(shè)備負(fù)責(zé)的點檢模式,確保設(shè)備有人管、有人檢、有人護(hù)、有人修。

3)定修及日常維護(hù)。根據(jù)煉鋼廠設(shè)備定修管理制度,全面推行點檢定修制,同時根據(jù)壓濾機壓泥產(chǎn)量制定設(shè)備定修周期,每三個月對壓濾機進(jìn)行一次集中定修,確立更合理的設(shè)備定修周期,同時日常加強對壓濾機的鏈條、減速器、滑軌的加油潤滑,保證設(shè)備運行正常。

4)崗位人員的培訓(xùn),由于新壓濾機升級改造,采取多種形式加強對點檢人員的培訓(xùn)和管理,以提高點檢人員的整體素質(zhì),重新對崗位職工進(jìn)行了工藝流程、設(shè)備運行參數(shù)、操作方法的培訓(xùn),共計48個課時,提高了職工的操作技能和理論知識,解決了職工“怎么干”“怎么才能干好”“干到什么程度”的問題。

5改造后運行情況及效益改造后設(shè)備運轉(zhuǎn)率得到有效提高,設(shè)備故障率大大降低,同時濾布的更換數(shù)量較改造前的8塊/月降低至1塊/月,濾板運行三個月未有更換,并且運行效果良好。同時改造后壓濾泥水分大大減少,由改造前的37%減少至22%,水分降低15%,壓濾泥干基成分大大增加,提高了壓濾泥運送率,減少了運送車次,在提高含鐵量的同時也降低了運費,壓濾機改造后每年可節(jié)約各項費用12.53萬元,具體情況如下:

5.1壓濾機備件材料根據(jù)對改造后兩個月壓濾機使用情況進(jìn)行分析,壓濾機常見的鏈條故障、齒輪油泵故障、液壓傳動故障次數(shù)大大減少,更換濾布的次數(shù)得到有效降低,壓濾機故障率減少15%。改造前2015年一2016年壓濾機備件材料全年費用共計21 71 1元。改造后備件材料費用每年可節(jié)約3257元(21 71 1×15%)。另外改造后每臺壓濾機年更換濾板數(shù)量由改造前的8塊/a下降至3塊/a,每年可節(jié)約備件材料費用58 696元。兩項合計每年可節(jié)約備件材料費61 953元。

5.2運輸費用由于改造后壓濾泥水分大大減少,由改造前的37%減少至22%,水分降低15%,壓濾泥干基成分增加,每月預(yù)計減少壓濾泥產(chǎn)量600 t,參考合金從新區(qū)到新區(qū)料場的運輸費用為5.5元/t。改造后壓濾泥運費每月可節(jié)約3 300元(600×5.5),全年預(yù)計可節(jié)約運輸成本39 600元(3 300×12)。同時由于水分減少,降低了拋灑概率,也帶來了無形環(huán)保效益。5.3生產(chǎn)用水由于壓濾泥水分減少15%,壓濾泥月產(chǎn)量按照4 000 t計算,每月可節(jié)約生產(chǎn)用水600 t,按照3.3元/t計算,每月可節(jié)約水費用1 980元。巷道頂板最大沉降量約為88 mm,底板最大底鼓量約為23 mm,兩幫最大移近量為185 mm,巷道圍巖的變形量較小,且滿足煤層開采過程中的使用要求,這驗證了巷道支護(hù)參數(shù)及8號煤層、9號煤層回采巷道內(nèi)錯距離的合理性。

5結(jié)論1)采用理論分析及數(shù)值模擬,研究得出8號、9號煤層近距離采空區(qū)回采巷道的合理內(nèi)錯距離為10—20m。2)現(xiàn)場監(jiān)測結(jié)果可得,巷道圍巖變形在10 d后趨于穩(wěn)定,頂板最大沉降量約為88 mm,底板最大底鼓量約為23 mm,兩幫最大移近量為185 mm,圍巖穩(wěn)定性得到控制。

作者:楊總工程師

技術(shù)支持:18851718517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機