1前言

盾構(gòu)施工作為目前世界上既安全又先進的隧道施工技術(shù),已經(jīng)應(yīng)用到油氣管道建設(shè)的江河穿越施工中。西氣東輸二線有6條過江管道采用泥水盾構(gòu)工法,現(xiàn)均已貫通。泥水盾構(gòu)在含泥量較高地層中掘進時,會產(chǎn)生的高濃度泥漿不僅會降低掘進工效且后期不易處理。]闡述了泥水處理系統(tǒng)的原理及工藝流程,介紹了壓濾機在污泥處理中的應(yīng)用,介紹了壓濾機在越海隧道中的應(yīng)用,但缺少在含泥量較高地層中應(yīng)用。下面以西氣東輸二線北江盾構(gòu)工程為例,介紹壓濾機的引進并與泥水分離、壓濾機的系統(tǒng)有機結(jié)合有效的提高了盾構(gòu)掘進工效和泥漿后期處理問題。2概述北江盾構(gòu)穿越工程是國家重點工程西氣東輸二線廣州~南寧支干線的“卡脖子”工程,隧道全長2 233.8m,成型隧道內(nèi)徑3.08m,其中在泥質(zhì)砂巖穿越1350m、砂層穿越500m、卵石層穿越250m,黏土層穿越130m,工程采用德國海瑞克公司(Herrenknecht)制造的AVND3080AH泥水氣壓平衡盾構(gòu)機。為了更好的在泥質(zhì)砂巖和黏土層中掘進,盾構(gòu)機在投入該工程前針對高含泥量地層進行了適應(yīng)性改造:

1) 刀盤艙配備高壓沖洗裝置;

2)增加刀盤艙內(nèi)泥漿噴嘴;

3)增加1#拖車供漿泵增大循環(huán)量,提高攜渣能力;

4)合理的刀具配置,優(yōu)化刀;

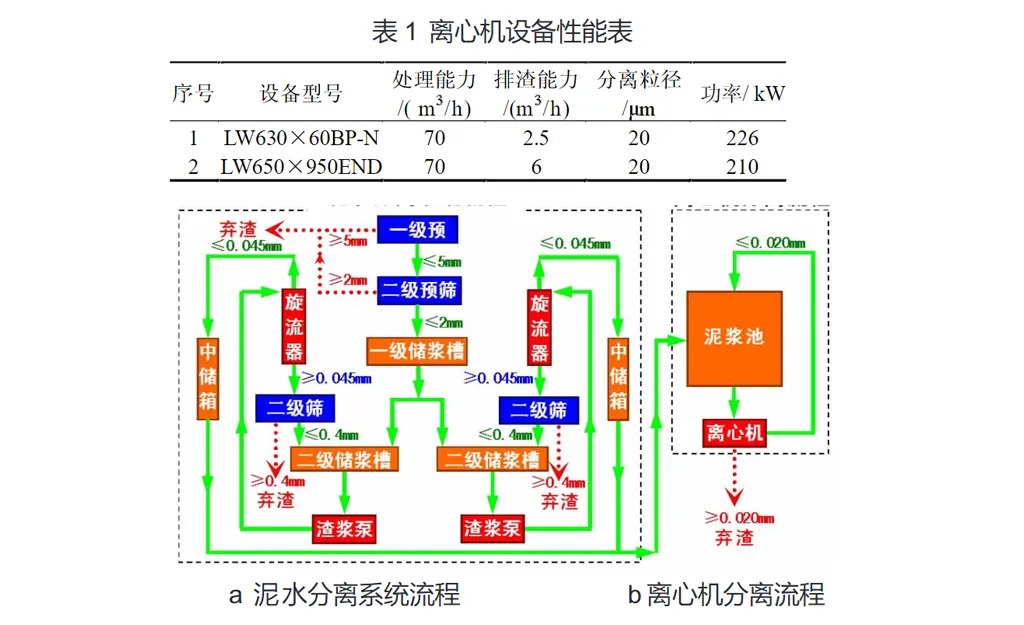

3原泥水處理系統(tǒng)泥水平衡盾構(gòu)是非開挖中的前沿技術(shù),泥水處理系統(tǒng)作為盾構(gòu)機的主要系統(tǒng)之一,在泥質(zhì)砂巖和黏土地層施工時,對泥水處理系統(tǒng)的處理能力、效率和效果的要求更高。泥水分離系統(tǒng)為一、二級泥水處理,采用一臺宜昌黑旋風工程機械有限公司生產(chǎn)的ZX-500泥漿處理系統(tǒng)對泥水進行分離,其最大處理能力500m3/h,分離粒徑45mm。為了保證最大泥漿通過及處理能力,增加了一套二級處理裝置,保證其最大泥漿處理能力達到750m3/h。

3. 1離心機設(shè)備離心機為三級處理設(shè)備,1套采用成都西部石油裝備有限公司和2套采用天津海威水務(wù)工程有限公司的出來設(shè)備,設(shè)備性能見表1。

3. 2添加化學藥劑增加泥漿沉淀速度在泥質(zhì)砂巖和黏土地層時,經(jīng)過泥水分離處理后的泥漿需要添加絮凝劑,可以加速泥漿沉淀速度、降低泥漿黏度和含水量。通過對使用的絮凝劑進行了多次實驗,針對北江泥質(zhì)砂巖和黏土地層,最終選擇了經(jīng)濟、適用的陰離子聚丙烯酰胺和聚季胺TDC-15絮凝劑產(chǎn)品,分子量為1000~1500萬。北江工程泥質(zhì)砂巖和黏土地層的地層總計長達1500m,掘進時刀盤切削下的原土有80%以上的顆粒溶解到泥漿中,造成泥漿的黏度和容重的不斷增加,而現(xiàn)泥水處理系統(tǒng)只能分離20μm左右的固相顆粒,導(dǎo)致泥漿循環(huán)系統(tǒng)攜帶渣土能力降低,需要補充和更換循環(huán)泥漿來降低密度和黏度,現(xiàn)場無大型泥漿沉淀池,直接影響盾構(gòu)機掘進速度,并產(chǎn)生大量廢棄泥漿。

4壓濾機的引入泥水分離和由離心機組成的三級分離系統(tǒng)在本工程中砂層和卵石層中也確可以將泥漿中的細小顆粒進行分離,但在高含泥地質(zhì)條件的盾構(gòu)掘進中因設(shè)備處理能力及性能所限很難將粒徑≤20μm的顆粒進行分離,如果采用沉淀池沉淀或外運處理將會影響盾構(gòu)施工工效并增大成本投入,故將在本工程中將壓濾機引入與泥水分離和離心機配套使用。

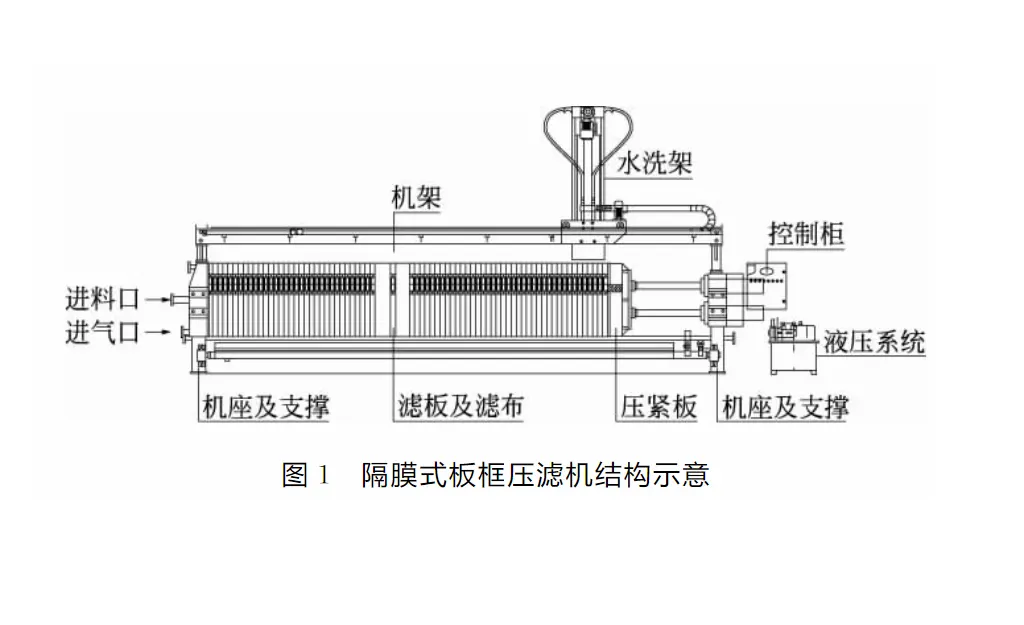

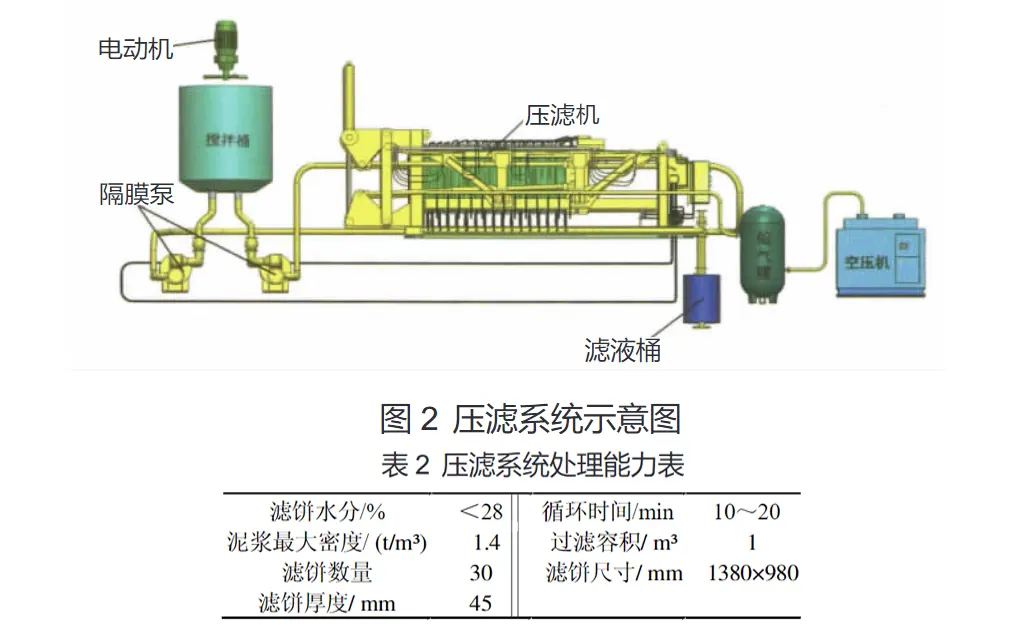

4. 1壓濾機的選型及基本原理北江盾構(gòu)新投入使用的泥漿壓濾系統(tǒng)(見圖2),主要包括攪拌捅、儲氣罐、空壓機、壓濾機及其配套專用隔膜泵,攪拌葉輪偏心配置的礦漿攪拌器,全自動型EPS助濾劑添加裝置,濾餅專用破碎機組成,其中壓濾機為核心設(shè)備,其余為配套設(shè)備。壓濾機主要包括頭板、尾板、孔板、盲板橡膠密封、主液壓缸、主油缸、輔助液壓缸、限位裝置、進漿管系統(tǒng)、濾液收集系統(tǒng)、風路系統(tǒng)、液壓系統(tǒng)、控制箱、旋轉(zhuǎn)板、連桿組組成。經(jīng)過泥水系統(tǒng)分離后的廢棄泥漿,流入攪拌箱添加藥劑(生石灰)攪拌,壓濾機主油缸帶動移動板關(guān)閉各濾室,用液壓傳動的隔膜泵,把泥漿均勻注入相鄰濾板形成的濾室中,在注滿濾室后繼續(xù)入料,給濾室內(nèi)的泥漿施壓,使得大部分濾液通過濾布,從濾板上的溝槽流出.通過隔膜壓榨來縮小濾室容積進行二次脫水,用高壓空氣均勻通過整個濾餅的斷面進行氣水置換,帶走濾餅內(nèi)的殘留水分。最后主液壓缸開始工作,連桿帶動移動板,打開壓濾機放下濾餅,完成一次壓濾過程。處理能力見表2。

4. 2壓濾機改造泥漿壓濾處理設(shè)備是盾構(gòu)機在黏土質(zhì)地層施工中,泥水處理系統(tǒng)重要組成部分分。在黏土地施工時,由于黏土顆粒粒徑小、吸水性強、黏度大,造成泥漿壓濾時間變長,壓濾出的泥餅黏在濾板上不易脫落,需人工處理。因此對泥漿壓濾處理設(shè)備根據(jù)現(xiàn)場情況進行了升級改造,將濾板數(shù)量由18片增加到30片,經(jīng)過溢流沉淀后的泥漿先泵送到攪拌箱(2個35m3),通過添加助凝劑(生石灰)5~10kg/m3,再泵送到離心機和泥漿處理設(shè)備。添加助凝劑后有效的降低了泥漿黏度,大大提高了設(shè)備凈化能力和減少了泥漿壓濾運行時間。

5實施效果通過統(tǒng)計及計算,在泥質(zhì)砂巖及黏土地層中盾構(gòu)機掘進量為7環(huán)/d,刀盤 切削渣土量出約為13 . 6m3/環(huán)×7環(huán)=95.2m3/d,廢棄泥漿72.6 m3/環(huán)×7環(huán)=508.2m3/d。根據(jù)當前地質(zhì)條件進漿采用清水作為的循環(huán)泥漿,由于粉質(zhì)黏土顆粒小、黏性大,顆粒<74μm占絕大多數(shù),泥水分離系統(tǒng)分離困難,泥漿壓濾系統(tǒng)承擔了80%廢棄泥漿處理量。泥水分離設(shè)備出渣量約是3.4m3/環(huán),壓濾系統(tǒng)出渣量約為11m3/環(huán)。壓濾系統(tǒng)日最大處理量,每小時能夠完成4次壓濾循環(huán),廢棄漿液處理量為22.5m3/h,出渣量約為5m3/h,每天盾構(gòu)施工20h計算,廢棄泥漿22.5m3/h×20h=450m3,每天產(chǎn)生渣餅100m3,泥漿壓濾系統(tǒng)滿足盾構(gòu)機在泥質(zhì)砂巖 及 黏 土 層 施 工日掘進10環(huán)的要求。將泥水處理系統(tǒng)分成泥漿分離處理和泥漿壓濾處理兩部分進行管理,提高了泥水處理系統(tǒng)在復(fù)合地層的適應(yīng)性,特別是在黏土地層解決了泥漿黏度高、密度大的處理問題,降低了設(shè)備故障風險和系統(tǒng)設(shè)備噪聲、解決了環(huán)境污染問題、減少泥水處理占地面積、降低了項目成本、保證了施工進度等關(guān)鍵問題。泥漿經(jīng)過分離壓濾后的土砂含水率<30%,壓濾出的液體呈pH≈13的堿性無色透明液體,達到泥漿零排放要求,分離壓濾處理后的泥漿量和各項指標滿足了盾構(gòu)機正常掘進的要求。壓濾機實際使用效果見圖3。

6結(jié)語北江盾構(gòu)工程在原泥水分離系統(tǒng)基礎(chǔ)上增加了一套泥漿壓濾系統(tǒng),形成了一套復(fù)合型的泥漿分離壓濾系統(tǒng),用這套系統(tǒng)將盾構(gòu)機挖掘輸送出來的泥漿分離壓濾,徹底將泥漿分離成清水和固態(tài)泥餅,達到泥漿零排放要求,有著良好的工程作用和經(jīng)濟效益,該系統(tǒng)已在西氣東輸二線東段北江盾構(gòu)和綏江盾構(gòu)工程中成功應(yīng)用,為其他盾構(gòu)施工的泥水處理起到了一定的借鑒作用。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機