引言

半導體芯片及成品生產的企業,生產過程中用到大量鹽酸、硫酸、氫氟酸、磷酸、氨水、氟化銨等化學試劑。硅片在清洗、刻蝕階段、清洗系統CDS、產生大量的含酸廢水,含氟廢水。新建的廢水處理站包括酸性含氟廢水處理系統及污泥處置系統和配套的化學藥劑投加系統等。本文主要介紹含酸性含氟廢水處理系統。

1工藝設計

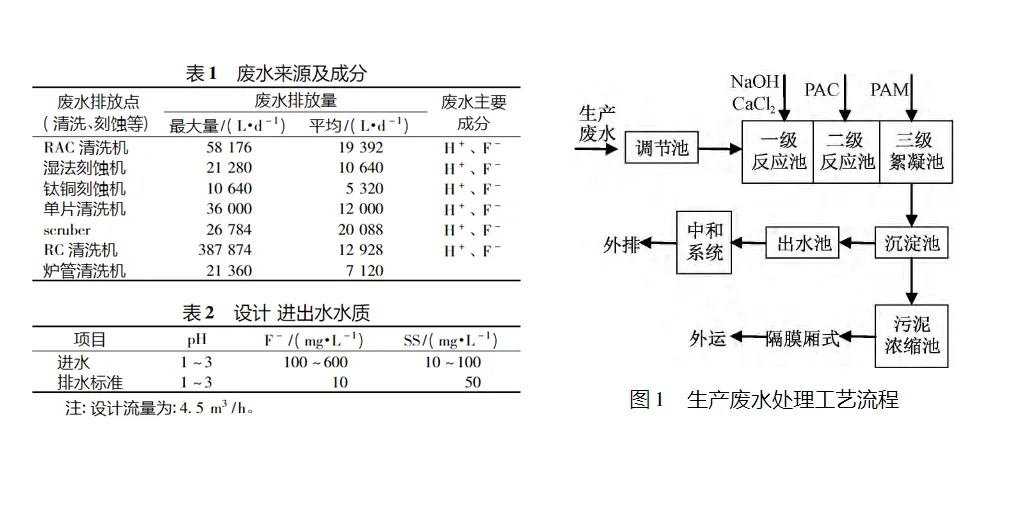

1.1設計水量和進出水水質半導體芯片生產在硅片清洗、刻蝕階段、清洗系統CDS等生產過程中產生大量酸性含氟廢水。具體廢水來源見表1。設計水量為45m3/h,處理后水質達到GB13456—92半導體行業水污染物排放標準1992年后一級標準和GB8978—1996污水綜合排放標準一級標準。進出水水質見表2。

1.2工藝流程生產廢水處理的工藝流程如圖1所示。

該裝置的運行模式為:含氟污水進入調節池調節水量和水質,池中設有水位控制裝置,當廢水的水位高于一定的預設水位后,通過PLC聯動控制系統自動將均質后的廢水由提升泵送入一級反應池,一級反應池中設有機械攪拌裝置使廢水充分反應,向一級反應池中投加一定量的NaOH和CaCl2(定量),同時通過在線F表和pH計控制NaOH投加量和氯化鈣投加量,一級反應池pH值控制在7~8之間,氯化鈣投加量按氟離子濃度定量投加。一級反應池出水通過溢流口自流到二級反應池,向二級反應池中投加一定量的NaOH、氯化鈣,進一步降低廢水中F-含量和調節pH至8~9。二級反應池出水通過溢流口自流到絮凝反應池中,通過定量投加PAC、PAM,將廢水中的沉淀物凝聚成較大的礬花,絮凝池中設有轉速較低的機械攪拌裝置,攪拌混合反應后溢流至沉淀池。絮凝池出水通過溢流口流入斜板沉淀池中進行泥水分離,沉淀池內的污泥通過啟動氣動隔膜泵打污泥進入污泥濃縮池,濃縮后的污泥由污泥泵輸送至廂式隔膜壓濾機進行干化脫水后外運。沉淀后的上清液溢流進入出水池,并通過機械泵打入酸堿廢水收集槽,進一步調節PH后,達標排放。

2主要構筑物設計參數

2.1廢水調節池廢水調節池用于接收半導體芯片生產工藝的酸性含氟廢水,伴隨著不同產能排出流量不定的間歇流廢水在該池得到均化,為系統后續構筑物提供穩定流量的廢水。調節池的尺寸為:D3800mm×SH4500mm,調節池的有效溶劑為51.09m3,池子為玻璃鋼材質。池內壁設置混流擋板(寬50mm,高1000mm)。在20m3/h的流量下廢水在調節池的停留時間為2h。調節池中采用機械混合攪拌,調節池下游的超聲波流量計(TDS-100F-1-D-B2-80-4)用于控制到一級反應池的廢水流量。超聲波液位計用以檢測酸性含氟廢水調節池的液位。輸送泵1備用,通過現場開關手動控制或通過PLC自動控制開啟與關閉。通過調節閘閥開度使泵的流量保持在20m3/h,保證整個處理工藝的穩定。

2.2三級反應池三級反應池:設三個串聯的反應池,每池水力停留時間為60min,則每池有效容積20m3,D2600×SH4000,玻璃鋼材質,在流量20m3/h,停留時間約為1h。各池內還設有單速攪拌機,用于保證廢水與投加試劑充分混合及反應,同時避免沉淀在池內沉降。從一級反應池到三級反應池采用溢流方式運行,其投藥量根據pH值和F-的濃度的變化自動調整,pH和F-質量濃度均采用探頭在線檢測。一級反應池中投加NaOH和CaCl2,廢水pH調節到7~8,生成CaF2沉淀。由于芯片生產過程復雜,含氟廢水水質波動較大,因此在二級反應池繼續投加NaOH和CaCl2,一方面調節pH到8~9,便于后續絮凝沉淀,另一方面,進一步去除水中的氟化物,保證出水達標。形成的CaF2沉淀是一種細微的結晶物,沉降速度很小,如不經凝聚難以沉降,因此,在三級反應池中加配置濃度為30%的混凝劑聚合氯化鋁(簡稱PAC)及0.1%的分子量為1400萬陰離子型聚丙烯酰胺(PAM),通過單速攪拌機攪拌,保證試劑的充分混合和沉淀物的沉降。然后,廢水攪拌混合反應后溢流進入絮凝池,在絮凝池內加入配置濃度為0.5%的聚丙烯酰胺(簡稱PAM)有機高分子絮凝劑,通過吸附架橋作用,將小分子成點形成大顆粒的絮狀物,同時池內裝有低速攪拌機攪拌,保證藥劑充分混合,并不讓沉淀物在罐體內沉降。但不會打碎絮凝體,保證在后級中能充分沉淀。進一步強化化學沉淀混凝除氟效果,它投加量小,處理效果好。

2.3沉淀池沉淀池采用斜板式沉淀池,由進水裝置、出水裝置、沉淀區、緩沖區、污泥區及排泥裝置等組成。池內污泥定期采用污泥泵提升的方式提升至污泥濃縮池進行濃縮沉淀。沉淀池有效容積40m3/h,L5000m×W3000m×H3800mm,鋼砼防腐結構,底部設有錐型泥斗,出水設置鋸齒型出水堰。沉淀池內集合了混合、固/液分離、CaF2沉淀等功能。沉淀池表面溢流率約為0.5m3/(h·m2)。出水通過池頂邊緣的V形堰溢流進入出水池,然后通過含氟出水泵打至酸堿廢水收集槽。沉淀的污泥通過啟動氣動隔膜泵打污泥進入污泥濃縮池。污泥輸送泵根據其流量及污泥沉降比與含氟出水泵聯動,即出水泵運行一定時間后含氟污泥輸送泵啟動并運行設定的時間,

2.4反應器中間池有效容積25m3,D3000mm×SH3700mm,可以作為pH最后的調節池,也可作為后續生物濾池的貯水池。根據實際需要作用不同。如果中間池中出水合格,可以打開旁通閥,出水就不進入生物濾池,直接排放。

2.5生物濾池生物濾池是流程的最后保障,設備進水采用下進上出,保證濾料不跑料,廢水進入活性炭吸附生物濾池進行深度處理,生物濾池有效容積18m3,3.0m×3.5m,鋼砼防腐結構,在流量30m3/h時停留時間約為0.5h。取生物濾池排水口的作為出水監測使用,確保處理出水在排入工廠排水系統之前的pH、SS、COD和F-離子濃度都已達到國家排放標準。

2.6污泥濃縮池沉淀池底部沉淀的污泥泵入污泥濃縮池。污泥濃縮池有效容積20m3,D2600mm×SH3800mm,碳鋼防腐。主要作用是貯存污泥并使污泥在其中進行壓縮沉淀,達到污泥濃縮的目的。通過該工藝形成密實的固體顆粒,能夠得到更好的沉淀和濃縮及過濾性能。

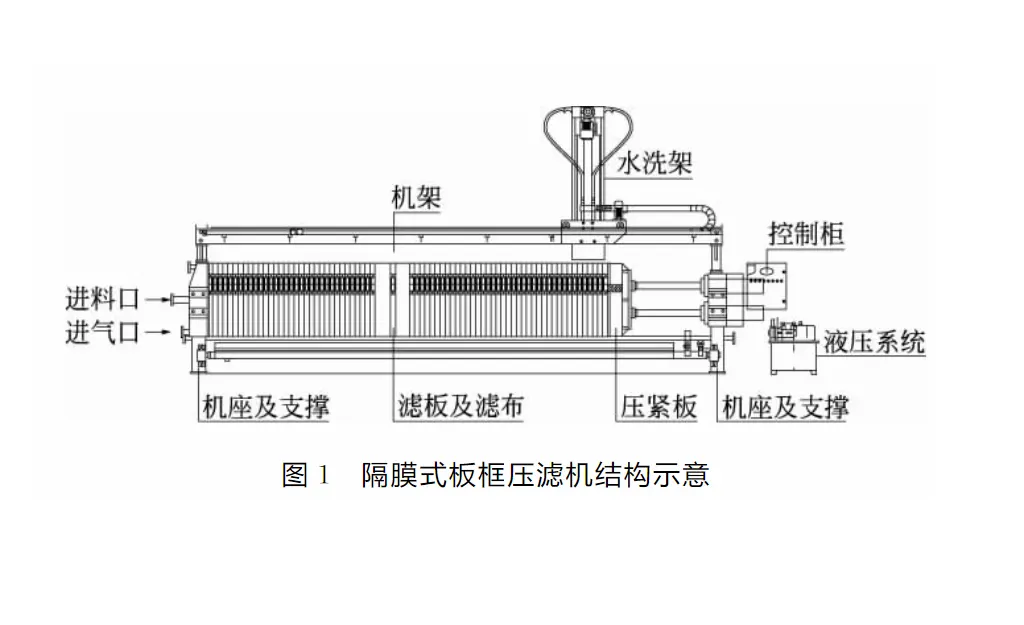

2.7廂式隔膜壓濾機污泥濃縮池的污泥通過污泥泵打入廂式隔膜壓濾機(XMZG50/1000-U),廂式隔膜壓濾機通過機械力量壓縮污泥,將污泥中的水擠壓出來。工作流程:壓緊濾板—進料—濾餅壓榨———濾餅吹風—卸料。首先過濾的料液通過輸料泵在一定的壓力下,從后頂板的進料孔進入到各個濾室,通過濾布,固體物被截留在濾室中,并逐步形成濾餅;液體則通過板框上的出水孔排出機外。隨著過濾過程的進行,濾餅過濾開始,泥餅厚度逐漸增加,過濾阻力加大。進料一段時間后進行壓榨,通入壓縮空氣至隔膜板使其鼓脹,進一步對泥餅進行壓榨脫水。為保證污泥含水率在70%左右,壓榨壓力需保證在8~12kg。壓榨完成后,對泥餅進行吹風,進一步降低其含水率。

3技術經濟效益分析處理規模20m3/h,占地面積800m2,系統總裝機功率81.1kW,運行功率45.9kW。處理成本約2元/m3(不含污泥處理處置部分的費用)。

4結論

試驗表明,該工藝用于半導體廠酸性含氟廢水處理系統是切實可行的。為了能夠很好控制pH調節池+三級反應池內設置在線pH計,同時在投加化學藥品的的管道上要安裝可以調節流量的自動閥門,pH控制的好壞,是該工藝能否成功的關鍵所在。

歡迎來電咨詢、技術交流、來料實驗。

咨詢:188517-18517

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機