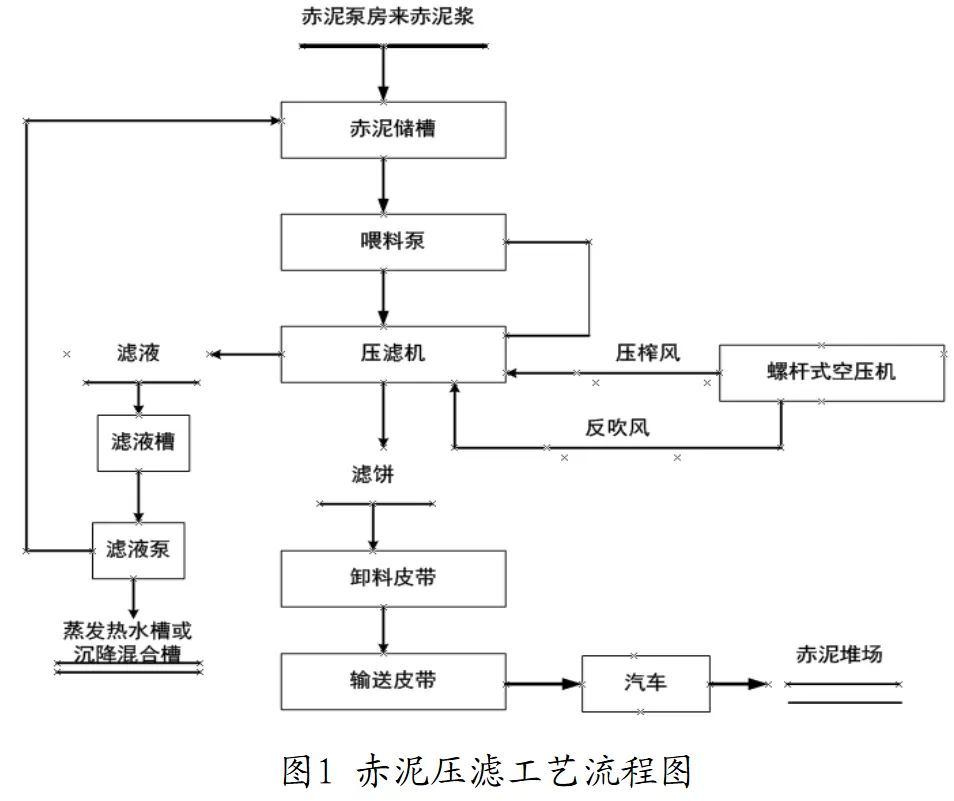

赤泥壓濾工序干法生產線分別于2020年7月投產,單臺壓濾機的實際產能只有50.36t/h,一直未達到設計55t/h的產能;壓濾機產能未達標,導致設備運行臺數增多,備件、輔材,能耗消耗升高,運行成本增加;赤泥壓濾機運行不穩定,產能低,制約赤泥堆場干法堆存進度,使得壓濾機的產能問題成為了生產過程中急需攻克的瓶頸。1.工藝流程介紹赤泥漿液處理工序送來的赤泥漿進入赤泥儲槽,通過喂料泵將赤泥漿送入壓濾機。利用喂料泵的壓力,赤泥漿在壓濾機內進行脫水后,脫除的水(濾液)自流到濾液槽,濾液用泵送回位于蒸發槽罐區的熱水槽,采用新蒸汽加熱至95°C后作為赤泥洗水供赤泥洗滌用。壓濾脫水過程完成后,濾板自動打開,壓干的赤泥經膠帶輸送機卸入赤泥堆場進行干法堆存,工藝流程圖見圖1。

2.影響壓濾機產能的因素分析壓濾機產能高低主要由壓濾機循環效率、濾餅厚度、濾餅含水率三個方面決定。循環效率:壓濾機為間歇作業設備,完成一次卸餅即完成一次循環,每小時能完成的卸餅次數就是循環效率。產能=(單次循環濾餅重量×循環效率)–(單次循環濾餅重量×循環效率×含水率)。通過表1對比可以看出,只要解決循環效率低和濾餅厚度薄的問題就可以提高壓濾機產能。為了找出壓濾機產能低的原因,對可能導致壓濾機產能不達標的因素進行了分析。

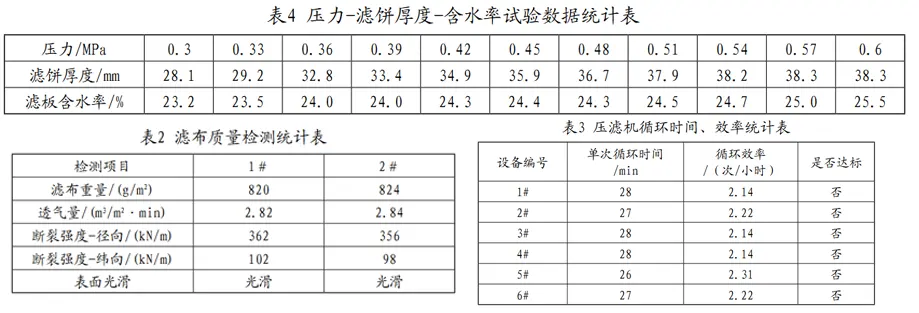

(1)濾布質量差壓濾機無紡布質量要求:透氣量2.5m 3 /m2·min,濾布重量750g/m2,斷裂強度–徑向320kN/m,緯向90kN/m,濾布表面光滑。分別檢測了1#、2#兩個批次濾布,可以看出所有指標均達標,不是影響產能的主要因素。(2)壓縮風壓力低《壓濾機操作手冊》中要求:壓濾機壓榨風壓力不低于0.8MPa,反吹風壓力不低于0.6MPa。通過現場確認壓榨空壓機和反吹風空壓機輸出壓力都滿足壓濾機的生產要求:壓榨空壓機輸出壓力為0.97MPa,反吹空壓機輸出壓力為0.75MPa,不是影響產能的主要因素。

(3)進料壓力設定低現場選擇一臺壓濾機,測試不同設定的進料壓力下所產出濾餅的厚度變化關系,從圖2對比表折線圖可以看出,不同的進料壓力,產出的濾餅厚度不同,進料壓力與濾餅厚度成正比例關系,是影響產能的主要因素。

(4)循環效率低《壓濾機操作手冊》中規定:壓濾機循環效率≥2.5次/小時。現場隨機選擇6臺壓濾機測試從進料–卸餅–進料過程需要的時間,從表3可以看出,壓濾機循環效率2.22次/小時,達不到設計產能,是影響產能的主要因素。

(5)進料固含低進料固含低,單臺次壓濾機處理末次底流量增大,但處理泥量不變的情況下增加了單臺次壓濾機的運行時間,需合理控制進料固含,《壓濾機操作手冊》中規定:壓濾機進料固含必須控制在>500g/L,根據調查發現2020年7月—12月壓濾機平均進料固含只有452g/L,沒有達到要求,是影響產能的主要因素。

(6)絮凝劑添加的影響赤泥量增大后,赤泥在沉降槽中停留時間變短,赤泥自由沉降、壓縮的能力下降,系統需要過量添加絮凝劑,才能保證赤泥沉降、壓縮性能,過量的絮凝劑致使赤泥的黏性增大,壓濾機的卸餅速度降低,影響運行效率,是影響產能的主要因素。

3.提高壓濾機產能的措施

(1)確定最合理的進料壓力摸索出進料壓力與濾餅厚度、濾餅含水率的關系,確定最佳進料壓力進行工業試驗,找出不同進料壓力下濾餅厚度、濾餅含水率的關系最終確定最合理的設定壓力。在0.3~0.6MPa之間設定不同的進料壓力,測試濾餅厚度和含水率(每種壓力測試3個數據,取平均值),通過試驗找出進料壓力與濾餅厚度、含水率的關系,在保證濾餅含水率≤25%的條件下,達到濾餅厚度最厚。從表4可以看出:隨著設定的壓力提高,濾餅厚度逐漸變厚,但壓力提到0.52bar后,濾餅厚度增厚不明顯;隨著設定的壓力提高濾餅含水率呈上升趨勢,但幅度較小,壓力達到0.57bar后,濾餅含水率超過25.0%;綜合考慮,壓力設定在0.52~0.56bar之間既能保證濾餅含水率,又能獲得理想的濾餅厚度。

(2)提高壓濾機的循環效率壓濾機采用PLC進行控制,根據廠家提供的壓濾機相關資料,對壓濾機運行程序的每一個步驟所需時間的分析論證,要提高壓濾機的循環效率,就必須縮短一些步驟的時間,通過實際檢驗,最終確定了可以調整時間的步驟有進料延時、壓榨時間、反吹濾餅,并制訂實施調整的方案。進料延時的目的是為了保證濾室充滿料漿,形成厚的濾餅,如果縮短進料延時,濾餅厚度不受影響,就可以縮短時間,通過測試,壓濾機進料延時設定在240~160s之間,濾餅厚度變化很小,可以忽略,但降低到160s以后濾餅厚度降幅很大,證明進料延時160s就能保證壓濾機濾室充滿料漿,獲得很好的濾餅厚度,160s以后的時間是無用時間,可以去除。壓榨時間長短決定濾餅含水率高低,現場測試不同壓榨時間下,濾餅含水率,剔除多余時間,選擇最佳的壓榨時間。通過現場觀察,發現壓榨開始大量水從濾液管排出,120s以后水量逐步減少,160s以后幾乎沒有水壓榨出來,根據這一現象,選取160~240s時間段,每10s測濾餅含水率,每個時間點測3次,取平均值。測試數據表明壓榨180s后,濾餅含水率基本沒有變化,壓榨時間設定在180s就能滿足濾餅含水率要求。反吹濾餅,反吹時間長短決定能否在濾餅經過壓榨后進一步降低含水率,現場測試不同反吹時間下,濾餅含水率的變化,剔除多余時間,選擇最佳的反吹時間。根據縮短壓榨時間的實施經驗,進行現場觀察,同樣發現反吹前期吹出的水量較多,后期幾乎沒有,根據這一規律,選取10~100s時間段,每10s測濾餅含水率,每個時間點測3次,取平均值。測試結果證明反吹60s后,濾餅含水率基本沒有變化,反吹風時間設定在60s就能滿足濾餅含水率要求。根據壓濾機程序時間調整方案,對壓濾機的運行程序和時間進行優化調:壓濾機進料延時按160s設定,壓榨時間按180s設定,反吹風時間按60s設定。調整后測試10臺壓濾機每次循環的時間,計算循環效率,從表5可以看出,10臺壓濾機的循環效率全部達到2.5次/小時。

(3)提高進料固含原則上壓濾機進料固含控制的越高越好,這會使附液量減少,進料時間減少,壓濾機運行一個周期的時間也會減少,壓濾機產能會提高,耗電量也會較少。但是進料固含過高會使赤泥極易沾在濾布上,導致濾布卸餅效果變差,濾布過濾效果也會變差,濾餅含水率有所增加,濾布之間很易夾泥而導致濾板刺料,增加壓濾機的故障率。通過不斷摸索,發現壓濾機的進料固含控制在500~550g/L之間,壓濾機運行效率較高,故障率較低,濾布卸餅效果較好。為了保存壓濾機進料固含的穩定,需抓好洗滌沉降槽的操作:一是各底流泵按照周期倒泵、檢修,確保設備穩定運行;二是通過在線儀表、密度儀,穩定控制外排固含,按照500~550g/L,確保外排隔膜泵出口壓力大于9MPa。

(4)精準控制絮凝劑添加氧化鋁生產中需要用到絮凝劑來加速沉降,絮凝劑添加后,會增加系統中高分子有機物含量,為了加強氧化鋁的生產效率,在赤泥洗滌工作中添加絮凝劑超出一定范圍后,板框壓濾機濾布卸餅的效果會逐漸降低,此時赤泥濾餅也會在濾布上,所以不難看出絮凝劑對于濾布具有一定影響作用,會導致濾餅自身水分的增加,因此在絮凝劑應用過程中需要控制絮凝劑的用量,絮凝劑用量控制也需保證靈活控制需要,結合濾布的型號和使用經驗選擇絮凝劑的用量,將其控制在標準比范圍內,才可保障的有效運行,最終提高氧化鋁的產能。

4.結論通 過 把 壓 濾 機 進 料 壓 力 設 定 值 調 整 為 0 . 5 2 ~0.56MPa,壓濾機進料延時設定為160s,壓榨時間調整為180s,反吹時間調整為60s;提高進料固含控制在500~550g/L之間;精準控制沉降絮凝劑的添加等改進措施,2021年1—3月份壓濾機的產能均提升至56.7t/h,較之前提高了12.6%,壓濾機運轉率為73%,2020年壓濾機運轉率均為85%,運轉率的降低使壓濾機有了富余產能,壓濾崗位在滿足生 產情況下比原來少開1臺壓濾機,運行設備減少,節約了備件、材料消耗,降低了能耗,取得了38萬元/年的經濟效益。

作者:藍劍鋒 農建軍 唐弟快 覃偉祥

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機